- Une organisation efficace de l’entrepôt garantit une gestion plus rapide des stocks, réduit les accidents et crée un environnement de travail plus efficace.

- Les principes 5S (Trier, Mettre en ordre, Briller, Standardiser, Maintenir) offrent une méthodologie pour organiser et maintenir un environnement d’entrepôt productif.

- L’agencement optimal d’un entrepôt comprend des zones de réception, de stockage, d’emballage et d’expédition, conçues pour minimiser les temps de déplacement et les encombrements tout en maximisant l’utilisation de l’espace.

- Comment gérer l'organisation d'un entrepôt ?

- Quelles sont les meilleures méthodes d'organisation d'un entrepôt ?

- Quelle est la configuration la plus efficace pour l'aménagement d'un entrepôt ?

- La meilleure façon de concevoir un plan de stockage d'entrepôt

- Logiciel de gestion d'inventaire utilisé par nos clients

- Comment organiser les rayonnages d'un entrepôt ?

- Organisation d'un entrepôt par le biais de l'étiquetage, de l'étiquetage et d'un logiciel

- Comment améliorer la gestion du stockage grâce à un entrepôt organisé

- Quelle est la meilleure façon d'organiser un entrepôt pour en assurer la maintenance et l'efficacité ?

- Questions fréquemment posées sur l'organisation d'un entrepôt

Une bonne organisation de l’entrepôt est importante pour que la gestion des stocks, l’expédition et la livraison des articles se déroulent sans heurts. Un entrepôt bien géré permet une gestion plus rapide et plus précise des stocks, une réduction du risque d’accidents et de blessures, un environnement de travail plus efficace, l’élimination des déchets et la réduction des dommages causés aux produits, ainsi que la réduction des coûts de main-d’œuvre, ce qui permet de rationaliser les processus et de réaliser des économies.

Afin de déterminer l’état actuel de l’organisation de votre entrepôt, vous devrez.. :

- Faites le tour de l’entrepôt et identifiez les zones désorganisées ou dangereuses. Déterminez s’il existe des problèmes d’inventaire, tels que des ruptures de stock, des surstocks ou des divergences.

- Examinez les processuset évaluez s’il est possible de les rationaliser davantage Le retour d’information des employés sur l’état de l’entrepôt est important pour contribuer à l’amélioration

- Créer un audit de sécurité pour aider à déterminer s’il y a des risques et créer un plan pour les atténuer.

Quels sont les 5 principes d’un système d’organisation d’entrepôt ?

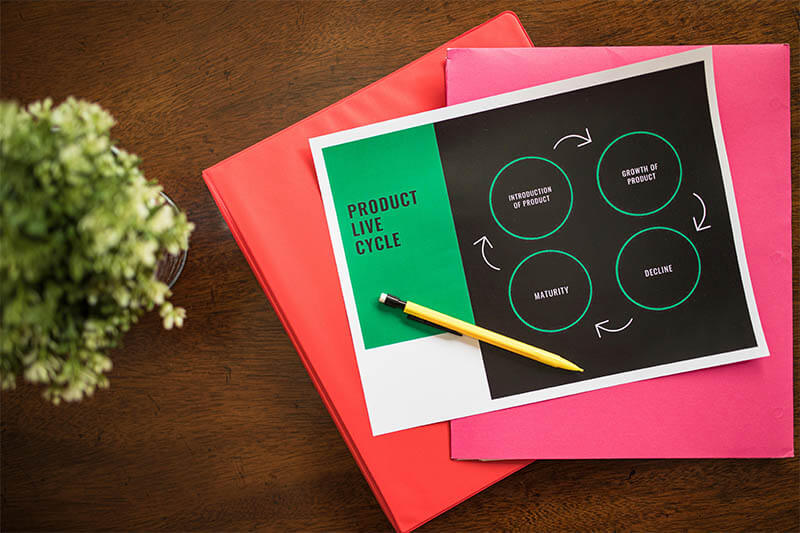

Les 5 principes d’un système d’organisation d’entrepôt sont une méthodologie qui permet d’organiser et de maintenir un environnement de travail productif et efficace. Ces principes sont les suivants : trier, mettre en ordre, faire briller, normaliser et maintenir.

- Le tri consiste à éliminer tous les objets indésirables de l’espace de travail afin d’obtenir une zone désencombrée.

- La mise en ordre se concentre sur l’organisation des actifs d’une manière appropriée pour une efficacité optimale.

- Shine se concentre sur le nettoyage et l’entretien de la poussière et des débris afin de créer un environnement propre et sûr.

- La normalisation permet d’établir des normes pour l’organisation des espaces de travail, de créer des procédures et de former les employés à la maintenance et aux procédures.

- Sustain se concentre sur le contrôle continu et l’entretien des espaces de travail au fil du temps.

Quelles sont les meilleures méthodes d’organisation d’un entrepôt ?

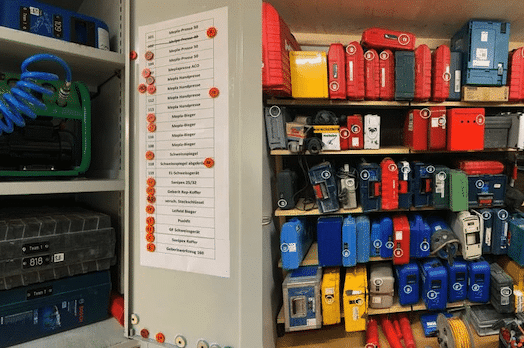

Les meilleures méthodes d’organisation d’un entrepôt sont celles qui permettent de maintenir un environnement de travail efficace, sûr et productif. Examinons quelques-unes des méthodes les plus importantes, à savoir les systèmes de rayonnages à palettes, les conteneurs métalliques, les équipements ergonomiques et les pratiques de recyclage.

Un système de rayonnage à palettes est une forme importante de stockage, car il est polyvalent et efficace. En utilisant ce système, vous pouvez maximiser le stockage et minimiser l’espace au sol. En effet, les matériaux palettisés sont maintenus à l’horizontale et stockés à différents niveaux. Ce système de rayonnage permet de stocker de grandes quantités d’articles dans un espace réduit, offre un accès facile et est rentable.

Les conteneurs métalliques sont une solution de stockage polyvalente utilisée dans une multitude d’applications. Leur conception en treillis métallique permet d’accueillir un large éventail d’articles, ce qui les rend idéaux pour résoudre les problèmes complexes liés à la gestion des stocks d’un entrepôt, notamment l’organisation efficace et la rationalisation du suivi des stocks. Les avantages de l’utilisation de cette solution de stockage flexible comprennent leur adaptabilité à divers environnements, leur facilité d’entretien et leur rentabilité.

Les équipements ergonomiques contribuent à améliorer la productivité, la sécurité et l’entrepôt, car ils réduisent le risque de blessure. Les avantages d’un équipement ergonomique sont qu’il contribue à réduire les contraintes physiques, le temps et les efforts nécessaires à l’accomplissement d’une tâche et le risque de blessure.

Les pratiques de recyclage sont une autre méthode pour maintenir un entrepôt organisé, car elles contribuent à réduire les déchets, les coûts d’élimination et l’impact environnemental sur l’entrepôt, ce qui contribue à accroître la durabilité.

Plus de 600 entreprises, écoles et villes font confiance à Timly

Quelle est la configuration la plus efficace pour l’aménagement d’un entrepôt ?

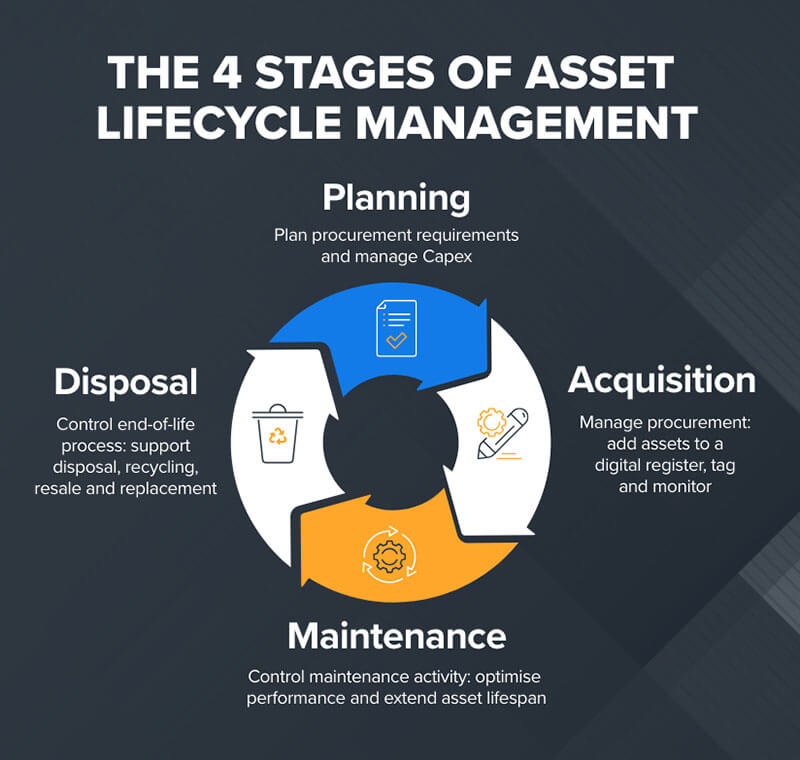

Un aménagement efficace de l’entrepôt est essentiel pour optimiser les opérations. Un aménagement stratégique de l’espace de l’entrepôt permet de réduire les coûts et d’accroître l’efficacité. Un aménagement bien conçu garantit une circulation et une organisation optimales, ce qui facilite les opérations. Voici à quoi ressemblerait un aménagement efficace :

- Il comporte une zone de réception qui facilite le déchargement et l’arrivée des articles. Cette zone doit disposer d’un espace pour les palettes, les chariots élévateurs et le personnel.

- La zone de réception doit être conçue pour stocker les stocks. Elle est équipée d’un système d’étagères et de rayonnages, ce qui réduit le temps de déplacement.

- dispose d’une zone d’emballage dédiée à l’efficacité de l’emballage et de l’expédition des articles.

- Une zone d’expéditionqui se concentre sur le chargement et l’expédition des marchandises.

entrepôt de manière optimale, il convient detenir compte des lignes directrices suivantes :

- L’espace de l’entrepôt doit être mesuré pour déterminer la superficie.

- Déterminer le flux de travail de l’entrepôt qui se concentre sur le stockage, l’emballage et l’expédition.

- Concevoir l’agencement et définir les zones clés.

- Optimiser l’aménagement en se concentrant sur la réduction des temps de trajet et des encombrements.

La meilleure façon de concevoir un plan de stockage d’entrepôt

La meilleure façon de concevoir le plan d’un entrepôt est de s’assurer qu’il permet un bon déroulement des opérations et qu’il optimise l’espace. Voici un processus étape par étape pour concevoir un plan d’aménagement d’entrepôt efficace.

Étape 1 : Déterminer et calculer la superficie totale de l’entrepôt. Identifiez ensuite le type de produits, l’espace de stockage et le nombre d’employés et d’équipements qui s’y trouvent. Cela vous aidera à créer un flux de travail et un processus de production.

Étape 2 : Utilisez un logiciel de planification des flux ou même du papier millimétré pour élaborer des schémas. Mesurez l’espace de l’entrepôt, repérez l’emplacement des portes et des fenêtres et localisez les prises électriques et d’éclairage.

Étape 3 : Localiser les zones de l’entrepôt destinées à la réception, au stockage, à la préparation des commandes, à l’emballage et à l’expédition. Décidez des processus de flux de travail et de l’agencement de chaque équipement et zone de stockage.

Étape 4 : Mesurer l’organisation du stockage et déterminer les meilleures méthodes, telles que le stockage vertical, les rayonnages et les systèmes d’étagères. Utilisez les systèmes de gestion et de suivi des stocks pour planifier ce processus et apprendre à améliorer la gestion des stocks.

Étape 5 : S’assurer que l’aménagement est sûr et que les employés et les équipements peuvent y accéder. Veillez à ce qu’il y ait des dispositifs de sécurité tels que des sorties de secours, des extincteurs et des trousses de premiers secours. Veillez à ce que la ventilation, l’éclairage et l’espace pour les employés handicapés soient adéquats.

Étape 6 : Simuler le flux de travail et les processus afin d’éliminer les goulets d’étranglement et les inefficacités. Utilisez un logiciel 3D ou une simulation pour tester la conception, affiner et résoudre les problèmes de flux de travail.

Étape 7 : Contrôler la mise en page selon les besoins, évaluer et améliorer le flux de travail chaque fois que cela est nécessaire.

Créer des couloirs accessibles

Il est important de créer des allées accessibles pour garantir la productivité et la sécurité. En effet, les allées doivent être larges pour accueillir les équipements, le personnel et les marchandises. Elles permettront une circulation fluide dans l’ensemble de l’entrepôt.

Pour concevoir une allée, il faut que sa largeur dépasse d’au moins 3 pieds celle de l’équipement. Des marquages de couleur clairs, tels que des lignes, des points ou des bandes, doivent définir l’espace de l’allée. En disposant d’allées claires et sans obstacles, vous assurez la productivité de vos employés en réduisant le temps passé dans les zones encombrées. En outre, cela permet d’assurer la sécurité, de réduire l’encombrement, de diminuer le risque d’accidents et de blessures et de faciliter la rationalisation des flux de travail et la navigation.

Utiliser l’espace vertical

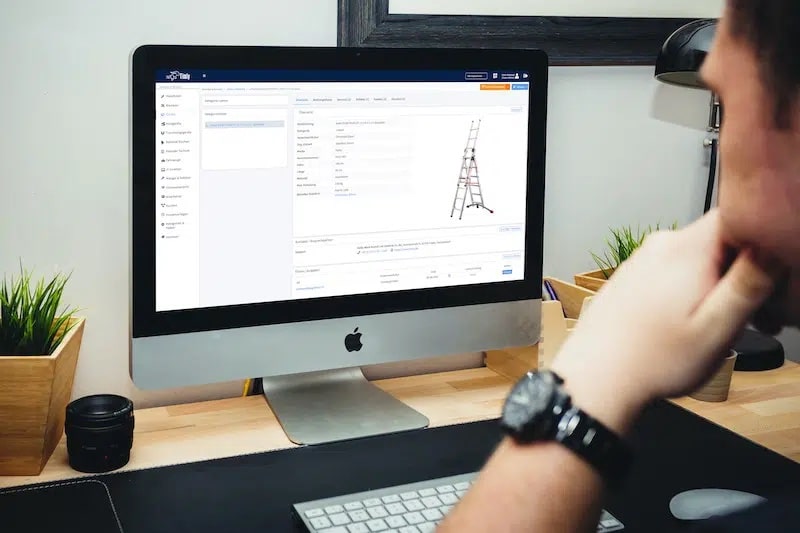

Pour maximiser les espaces verticaux et augmenter la capacité de stockage, il est préférable d’utiliser un rayonnage ou une mezzanine. Voici quelques conseils pour les utiliser efficacement.

- Choisissez un rayonnage solide et capable de supporter des poids importants.

- Mesurez l’espace où l’étagère sera placée.

- Utilisez des étagères réglables pour personnaliser l’espace de rangement.

- Placez les étagères à une hauteur confortable et utilisez des escabeaux pour accéder aux étagères hautes.

L’importance des pratiques sûres réside dans la nécessité de prévenir tout accident et toute blessure lors de l’accès à des objets stockés en hauteur.

- Utilisez une échelle solide et sûre.

- Il faut toujours avoir trois points de contact lorsqu’on utilise une échelle : utiliser soit deux mains et un pied, soit deux pieds et une main.

- Faites toujours face à l’échelle lorsque vous montez ou descendez.

- Faites appel à un observateur ou demandez à quelqu’un de vous aider à accéder aux objets situés en hauteur.

- Vérifiez régulièrement que le rayonnage n’est pas endommagé ou usé.

Améliorer les chemins de cueillette

Examinons les stratégies qui permettront d’améliorer les chemins de préparation des commandes. Ce point est important car il a un impact sur l’efficacité et la productivité lorsqu’il s’agit d’honorer les commandes. Voici quelques stratégies utiles :

- Utiliser un algorithme de recherche exhaustive pour trouver l’itinéraire le plus court.

- L’algorithme du plus proche voisin se concentre sur le point qui est proche de votre point de départ, ce qui élimine la nécessité de réfléchir au processus.

- L’algorithme de Floyd permet de rechercher la distance optimale entre tous les points connus. Cela permet un déplacement rapide pour un problème de voyageur de commerce.

Voici quelques conseils pour l’utilisation d’outils logiciels permettant de tracer et d’optimiser les itinéraires de prélèvement :

- Utiliser des outils logiciels pour visualiser les déplacements dans les entrepôts et identifier les zones de congestion.

- Essayez différentes stratégies de mise en lots pour le temps de trajet afin d’assurer l’optimisation.

- Optimiser la répartition du travail pour augmenter la productivité.

- Analyser l’impact sur les plans de marketing et les temps de déplacement et procéder aux ajustements nécessaires.

- Utiliser des logiciels pour optimiser les trajets de préparation des commandes, afin de réduire les temps de déplacement et d’accroître l’efficacité.

- Concevoir des cartes thermiques pour déterminer les zones encombrées et les itinéraires de ramassage.

- Utiliser un logiciel d’optimisation des chemins de ramassage pour réduire les temps de déplacement et rationaliser l’exécution des commandes.

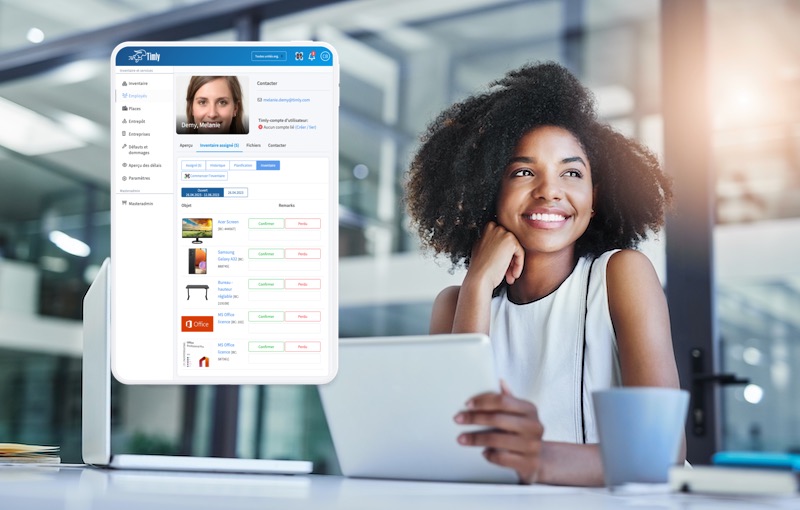

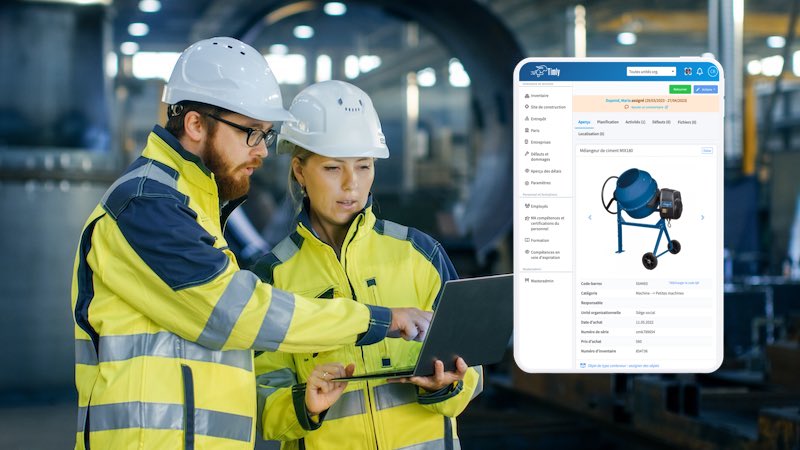

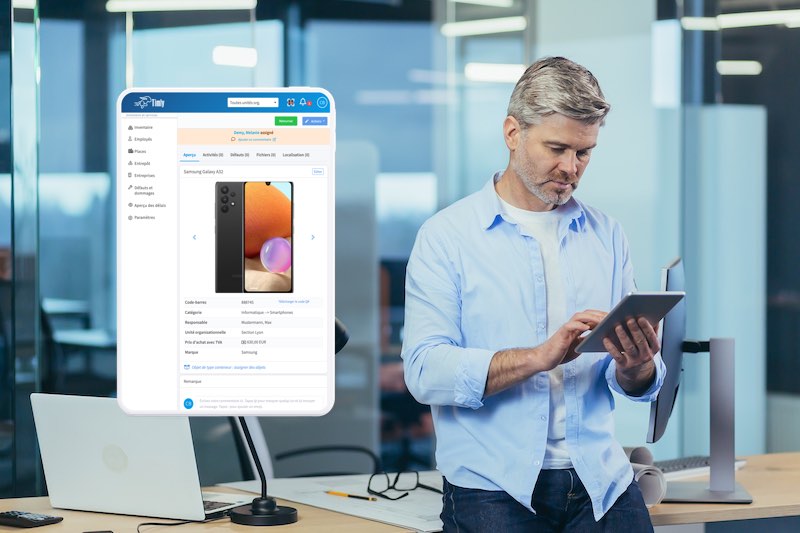

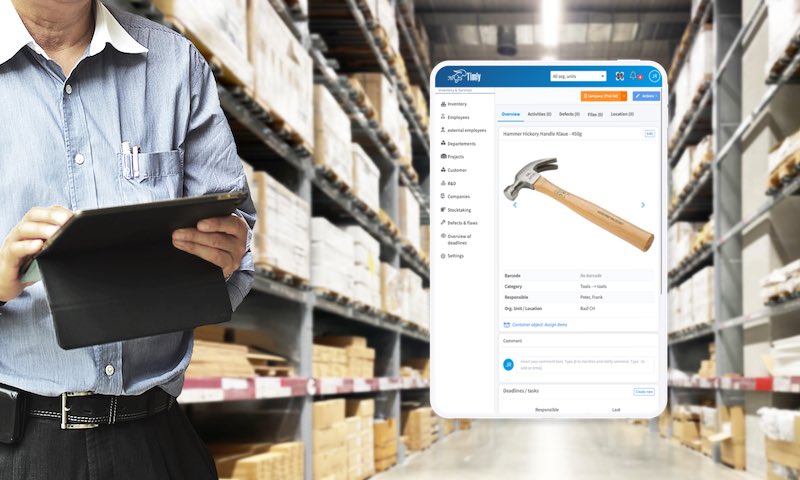

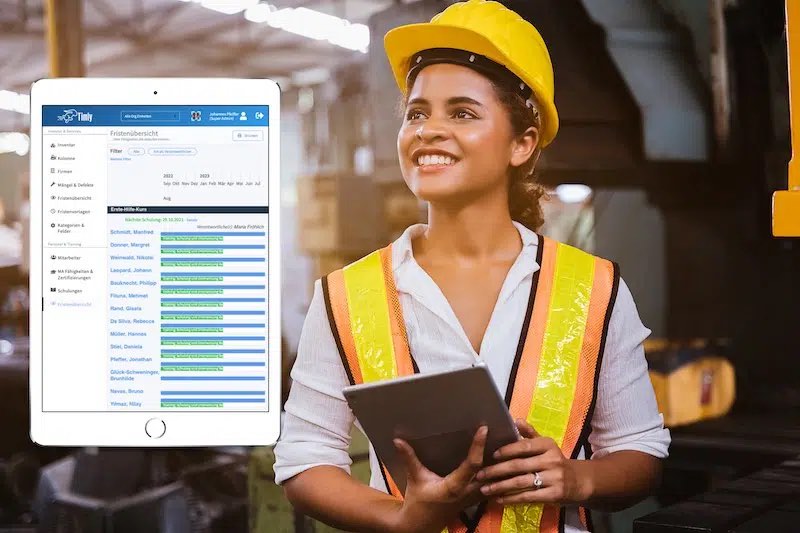

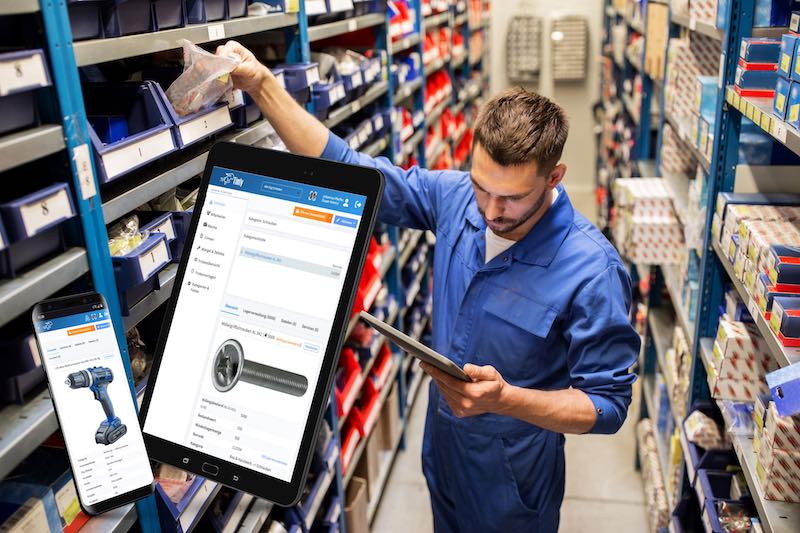

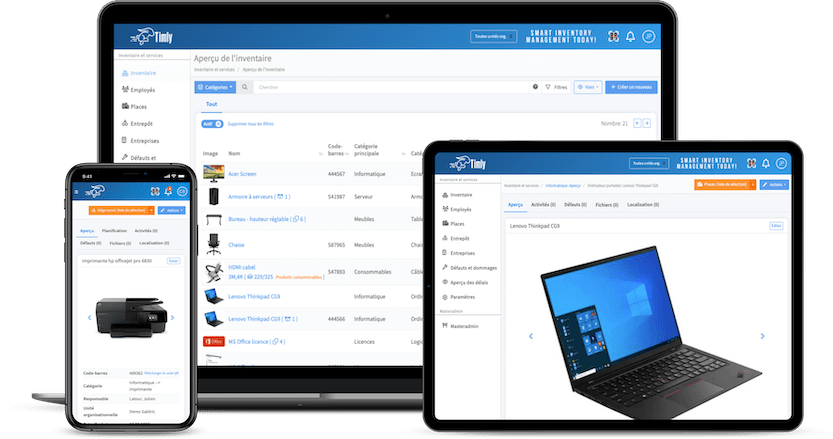

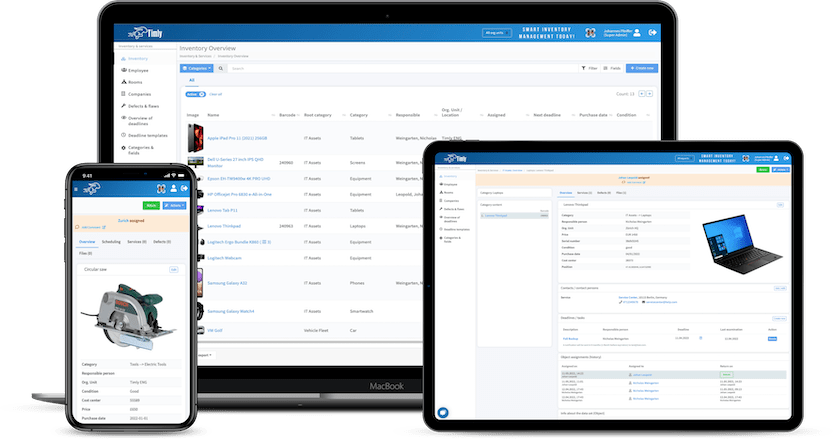

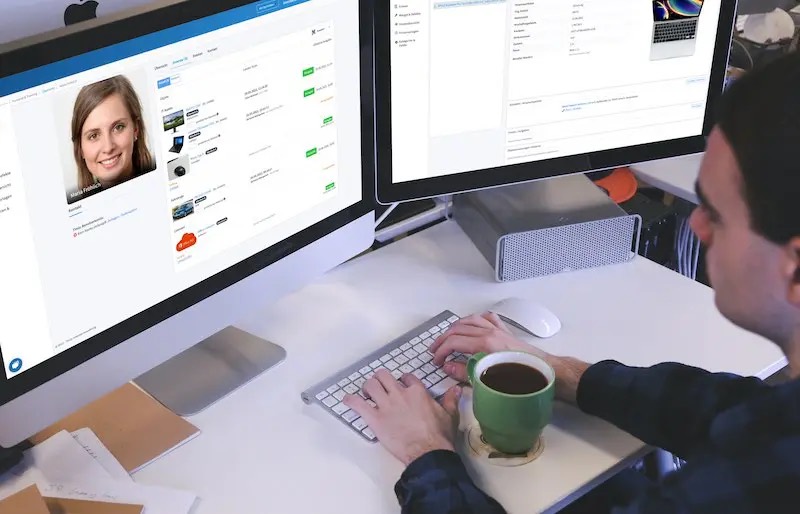

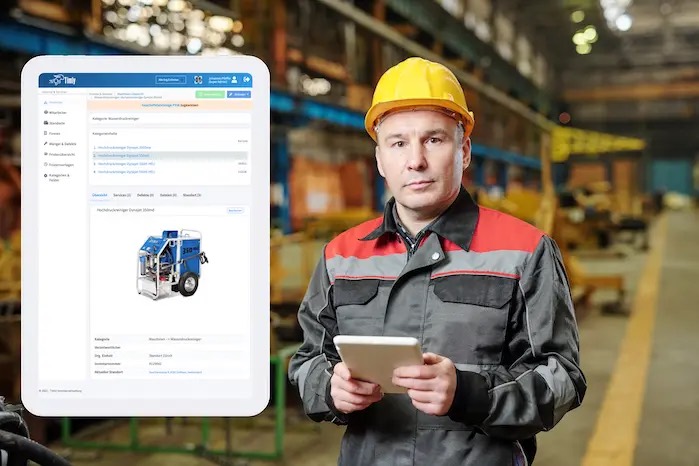

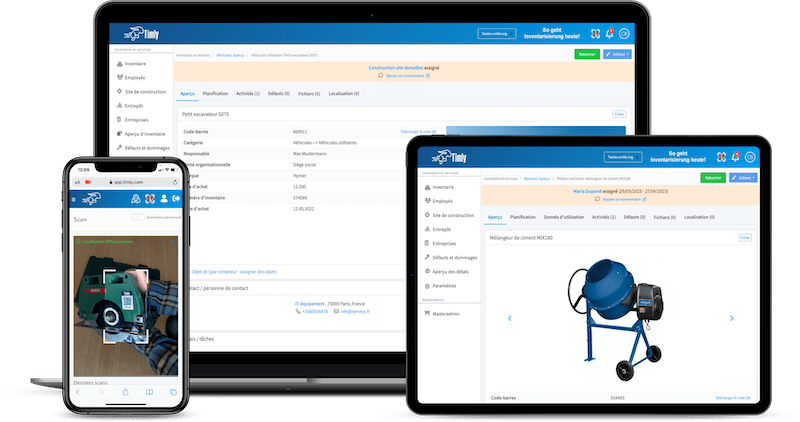

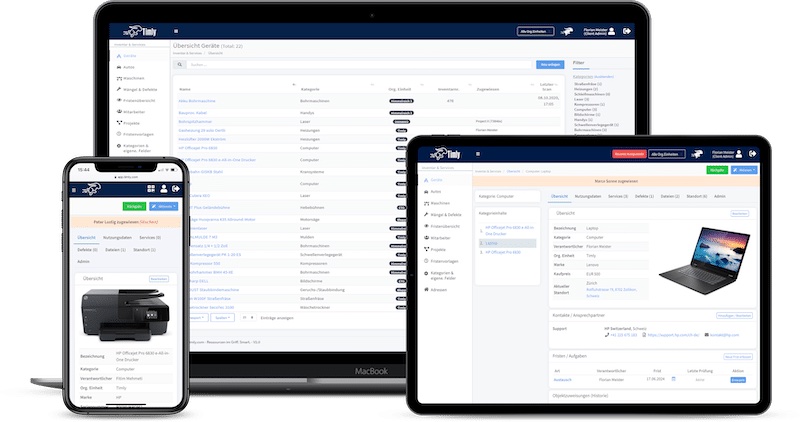

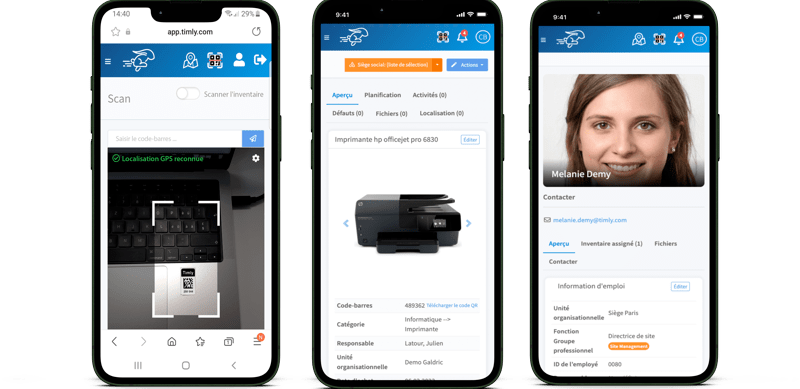

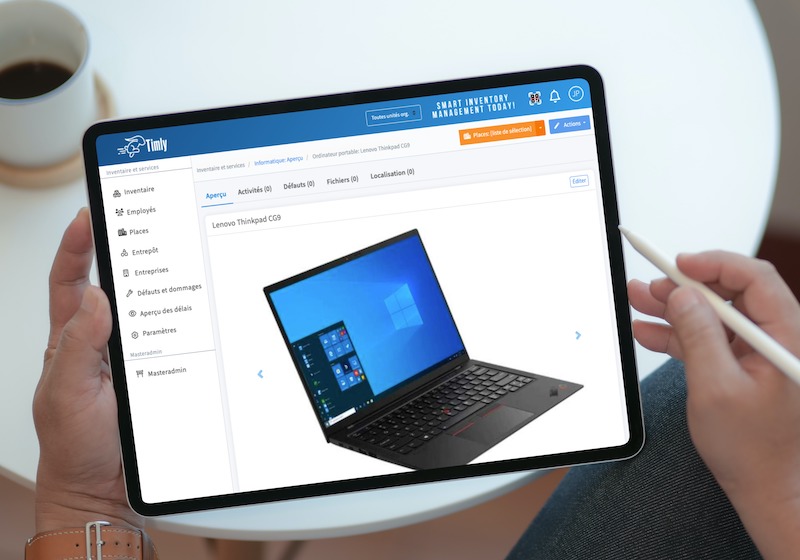

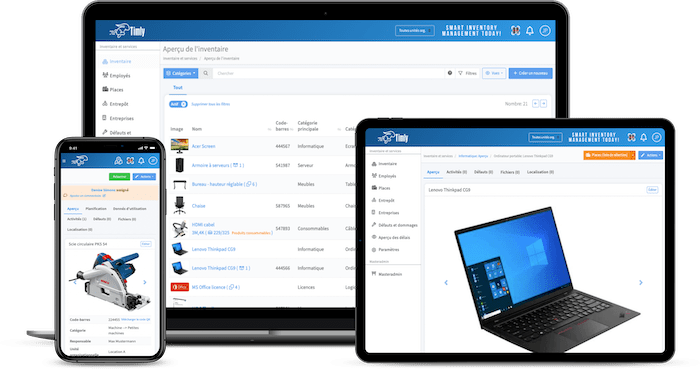

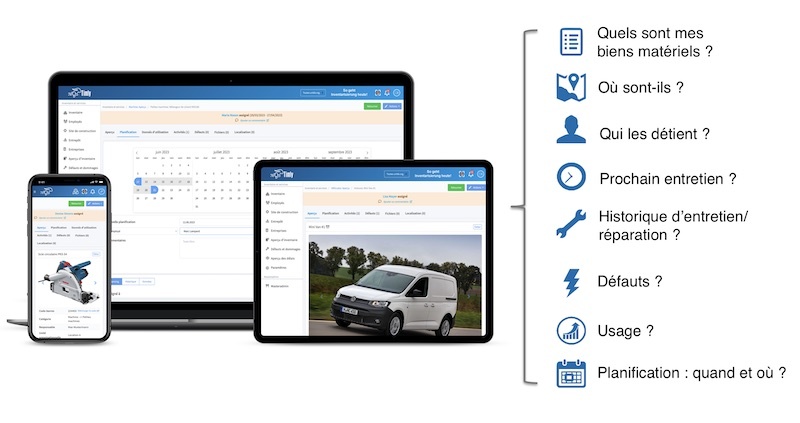

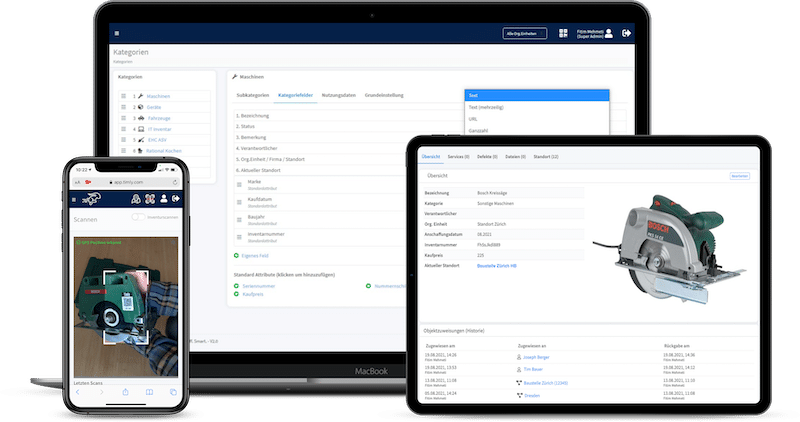

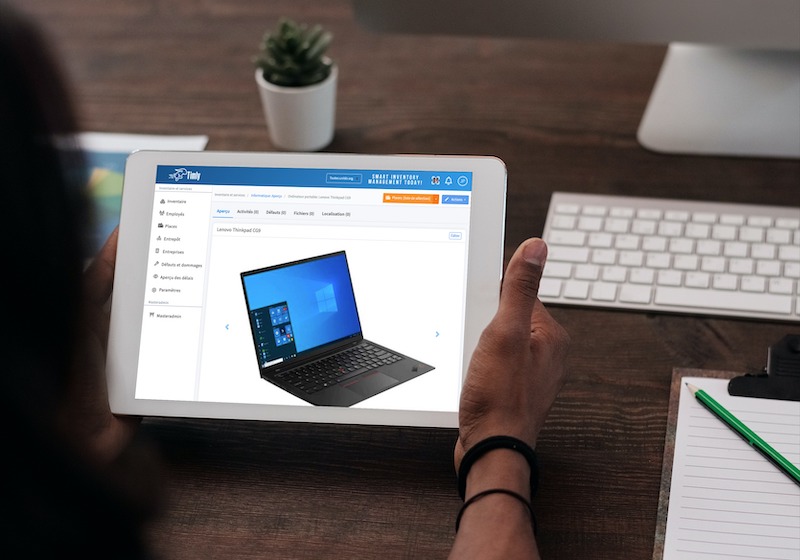

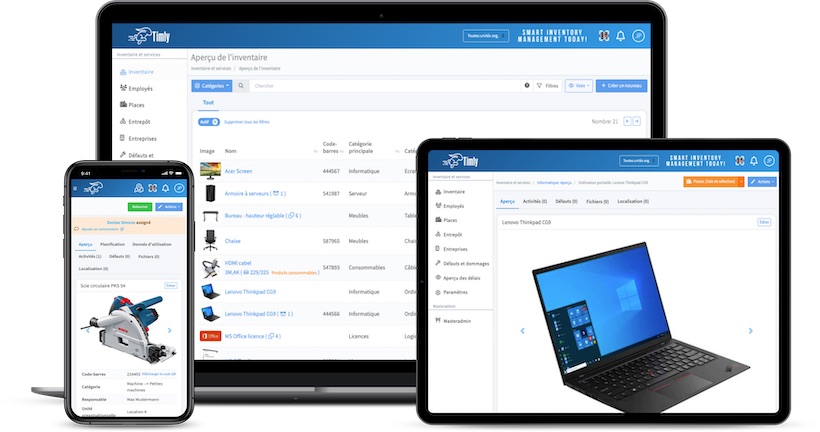

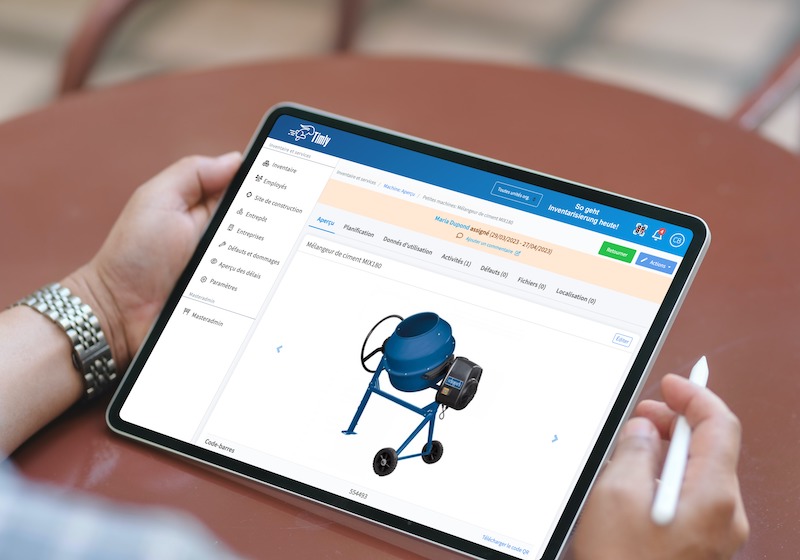

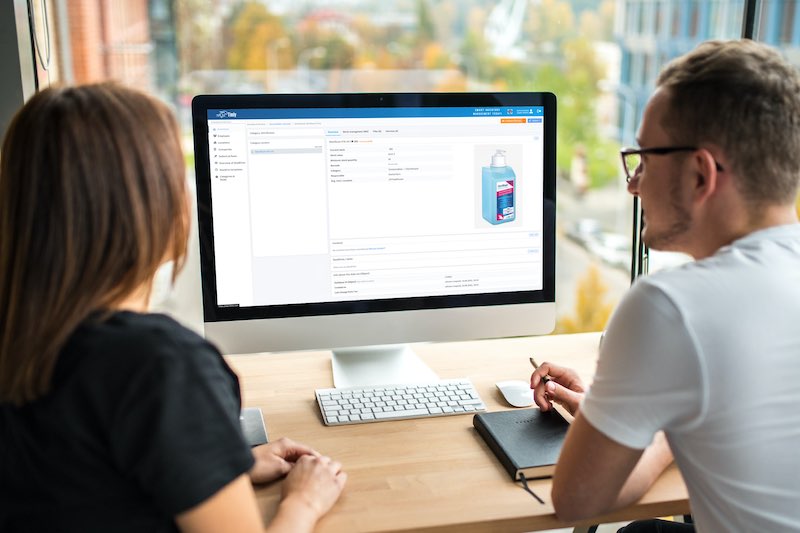

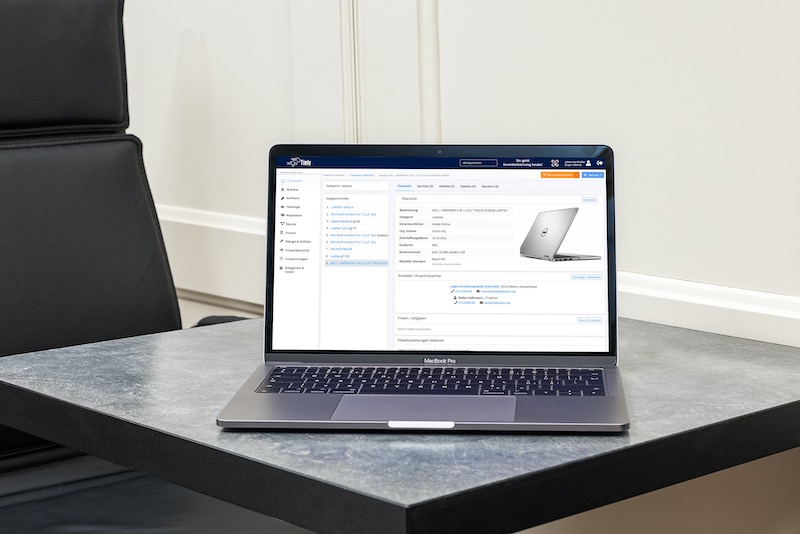

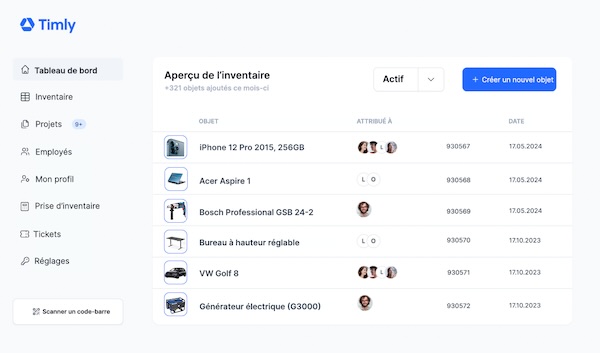

Logiciel de gestion d’inventaire utilisé par nos clients

Le logiciel Timly évolue continuellement pour répondre aux besoins de nos clients. Dans diverses histoires de réussite, nous vous montrons comment Timly optimise les processus dans les entreprises, économisant ainsi un effort considérable. Avec Timly, la gestion d’inventaire devient un jeu d’enfant.

Gestion de parc informatique et auto-inventaire

Panasonic x Timly : Un concentré de technologie

L’une des choses les plus intéressantes à observer chez l’être humain est sa capacité à innover. Il suffit de se plonger quelques décennies en arrière pour mesurer l’écart vertigineux avec notre quotidien, riche des avancées et inventions du 21ème siècle...

Gérez efficacement le matériel vidéo sans trop d'efforts

Der Spiegel réalise toujours un travail journalistique exceptionnel et se caractérise par un reporting indépendant. Afin de maintenir la qualité journalistique, les équipes travaillent avec des équipements hautement spécialisés – ces derniers doivent être gérés de manière efficace...

Gestion d'actifs intelligente en milieu urbain– Timly in Use chez DIGOOH

L'activité principale de DIGOOH consiste à gérer des panneaux d'affichage numériques en ville dans différentes villes en Allemagne. Le défi réside dans le fait de rendre le message de communication du client toujours disponible au bon moment et au bon endroit...

Comment organiser les rayonnages d’un entrepôt ?

Pour organiser les rayonnages d’un entrepôt, il est important de veiller à ce que les stocks soient classés par catégories. Voici quelques façons de classer les articles :

- Analyse ABC. Le stock est divisé en trois catégories : A pour une demande ou une valeur élevée, B pour une demande ou une valeur moyenne, et C pour une demande ou une valeur faible. Cela permet d’établir des priorités et des méthodes de recherche.

- Premier entré, premier sorti (FIFO). Cette méthode permet de travailler sur les premiers articles reçus qui seront expédiés afin de laisser la place aux articles plus récents.

L’étiquetage et la signalisation jouent un rôle important dans le maintien de l’organisation des rayons. Vous devrez veiller à ce qu’un identifiant unique soit attribué à chaque article, à ce que les étiquettes soient lisibles et comportent la description, la quantité et le lieu de stockage appropriés, et à ce qu’une signalisation adéquate soit mise en place à l’intention des employés et des visiteurs.

Organisation d’un entrepôt par le biais de l’étiquetage, de l’étiquetage et d’un logiciel

Le slotting est une stratégie qui permet d’organiser le stockage en entrepôt pour maximiser l’efficacité en analysant l’emplacement des stocks. Cela permet de réduire les coûts de manutention, d’améliorer l’exécution des commandes et d’accroître la productivité. Pour créer une stratégie de slotting efficace, vous devrez vous assurer des caractéristiques du produit, de la vélocité de son SKU, des itinéraires que les employés empruntent dans l’entrepôt et des niveaux de stock.

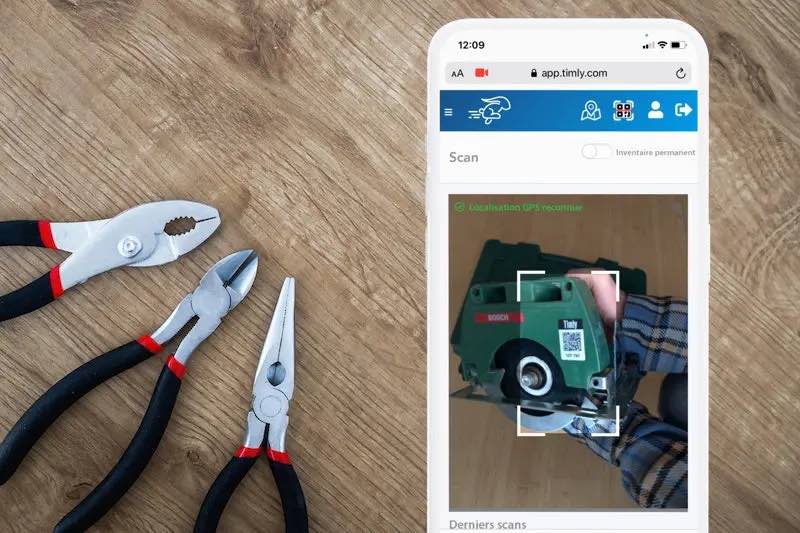

En mettant en œuvre des stratégies de slotting, les entrepôts peuvent réduire les coûts de manutention, améliorer l’exécution des commandes, réduire le stockage et améliorer la visibilité des stocks. Un système d’étiquetage robuste est important pour un entrepôt efficace. Un étiquetage précis et cohérent permet d’identifier les produits, de rationaliser le suivi, de réduire les erreurs, d’améliorer la visibilité et de renforcer la sécurité et la conformité des produits.

L’utilisation d’un logiciel de gestion d’entrepôt tel que Timly peut contribuer à rationaliser la gestion des stocks et des opérations. Il permet d’assurer le suivi et la gestion des stocks, l’intégration avec d’autres systèmes et plateformes, ainsi que l’analyse des données. Globalement, il permet de rationaliser la gestion des stocks et des opérations.

Comment améliorer la gestion du stockage grâce à un entrepôt organisé

Afin d’améliorer la gestion du stockage avec un entrepôt organisé, il est important de déterminer l’utilisation de l’espace. En d’autres termes, vous devez mesurer l’utilisation actuelle de l’espace et identifier les possibilités d’amélioration. Voyons quelques méthodes :

Calculez la superficie totale de l’entrepôt, mesurez le volume de chaque article dans l’entrepôt, calculez la taille de chaque emplacement de stockage, calculez la taille de chaque emplacement, puis déterminez le pourcentage d’espace qui peut être utilisé dans l’entrepôt en divisant l’espace de stockage total par l’espace total de l’entrepôt.

Quelle est la meilleure façon d’organiser un entrepôt pour en assurer la maintenance et l’efficacité ?

La meilleure façon d’organiser un entrepôt est de considérer comment le nouveau système permettra des opérations efficaces et une maintenance rationalisée. Il est important de s’assurer que l’espace est organisé de manière à ce que les opérations se déroulent sans heurts, et que le potentiel d’erreurs et de gaspillage est réduit au minimum. Examinons quelques bonnes pratiques :

- Il est important que l’entrepôt reste propre pour que l’environnement de travail soit sûr et sécurisé. Cela permet également d’éviter d’endommager les équipements et la production et d’améliorer l’efficacité globale.

- Des inspections régulières permettent d’identifier les problèmes potentiels avant qu’ils ne deviennent un problème majeur, tout en garantissant la conformité et la sécurité.

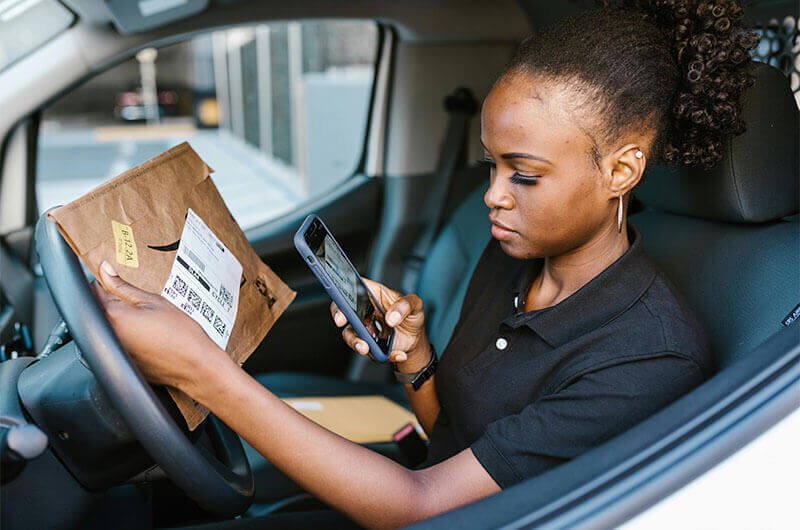

- Afin de permettre un processus de réception efficace, il est important de s’assurer que la zone spécifique de réception et de déchargement des articles n’est pas encombrée.

- Veiller à ce qu’il existe un système clair et organisé de suivi et de stockage des articles.

- Utilisez des lecteurs de codes-barres ou des étiquettes RFID pour rationaliser la réception tout en réduisant les erreurs.

- Former le personnel pour qu’il puisse inspecter les objets et signaler tout dommage.

Questions fréquemment posées sur l’organisation d’un entrepôt

Comment gérer l'organisation d'un entrepôt ?

Quelles sont les meilleures méthodes d'organisation d'un entrepôt ?

Sélection d’articles recommandés :

Explorez Timly dès aujourd’hui

Réservez une démonstration en ligne - gratuite et sans engagement - ou créez directement votre compte d’essai gratuit.

Comment gérer l’organisation d’un entrepôt ?