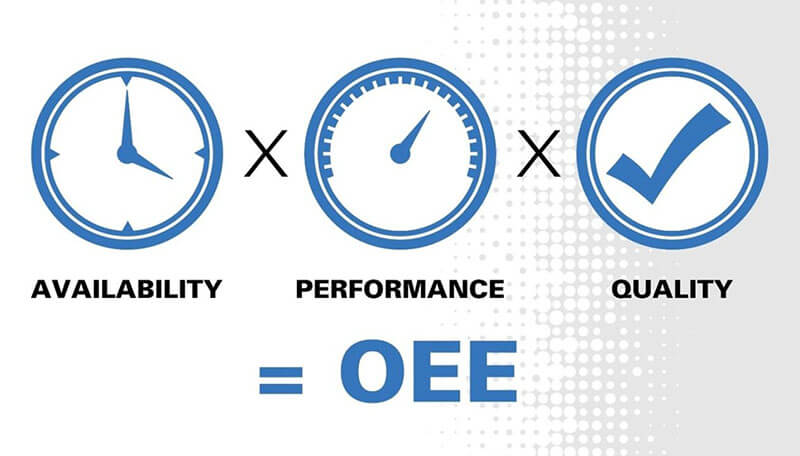

- L’OEE évalue l’efficacité des équipements en s’appuyant sur trois indicateurs : disponibilité, performance et qualité.

- Il permet de repérer les principales sources de pertes, comme les arrêts imprévus, les cadences ralenties ou les défauts de fabrication.

- L’OEE est un levier puissant pour optimiser les processus, limiter le gaspillage et booster l’efficacité opérationnelle.

- Un bon score OEE se situe autour de 85 %, un seuil considéré comme exemplaire au niveau mondial.

- L’OEE s’inscrit pleinement dans une démarche de production lean et de maintenance productive totale.

- Taux de rendement global des équipements

- Comment calcule-t-on le taux de rendement global des équipements ?

- Étapes du calcul du taux de rendement global des équipements

- Quels sont les composants du cadre OEE

- Qu’est-ce qu’un bon taux de rendement global et comment l’interpréter ?

- Comment améliorer le taux de rendement global des équipements ?

- Applications pratiques et avantages du taux de rendement global

- Comment mesurer et surveiller efficacement le taux de rendement global ?

- Questions fréquemment posées sur le taux de rendement global des équipements

Taux de rendement global des équipements

Grâce à cet indicateur standardisé, les industriels peuvent voir dans quelle mesure leurs équipements fonctionnent à leur capacité optimale. Le taux de rendement global des équipements aide à détecter les causes précises des pertes de rendement, comme les arrêts non planifiés, les ralentissements de cadence ou les défauts de production.

En analysant ces éléments, les entreprises peuvent mettre en place des actions correctives ciblées pour améliorer leur taux de rendement global des équipements, tout en optimisant l’usage de leurs actifs.

Autrement dit, mesurer et suivre l’OEE permet non seulement de simplifier les processus, mais aussi de réduire le gaspillage et de mieux répondre aux objectifs de performance globale. C’est un levier stratégique incontournable pour toute entreprise souhaitant améliorer sa productivité et sa rentabilité à long terme.

- La disponibilité, qui mesure le temps de fonctionnement réel des équipements par rapport au temps de production prévu.

- La performance, qui indique si les machines tournent à leur vitesse maximale ou en deçà.

- La qualité, qui reflète la proportion de pièces produites sans défaut par rapport au total.

OEE = Disponibilité × Performance × Qualité

Chaque facteur apporte un éclairage spécifique sur les pertes potentielles dans le processus de fabrication. Grâce à cette approche, les entreprises peuvent rapidement repérer les points faibles : arrêts imprévus, ralentissements ou non-conformités produits.

En comprenant les performances de chaque pilier du taux de rendement global des équipements, vous pouvez mettre en place des actions ciblées : une meilleure maintenance préventive, un ajustement des cadences, ou encore une optimisation des processus de contrôle qualité. À terme, cela se traduit par moins de gaspillage, une efficacité accrue et des gains de productivité durables.

Exemple concret :

Imaginons qu’une machine soit censée fonctionner pendant 720 minutes, mais qu’elle ait été réellement opérationnelle 600 minutes ; la disponibilité est donc réduite.

Disponibilité 83,3%

Durant ce temps, elle a produit 1 000 pièces, à 83,3 % de sa vitesse nominale (performance = 83,3 %), et 900 d’entre elles étaient conformes (qualité = 90 %).

0,833 × 0,833 × 0,9 =62,5%

Cela signifie que la machine n’exploite que 62,5 % de son potentiel total, ce qui met en évidence des pistes d’amélioration sur les trois axes.

Étapes du calcul du taux de rendement global des équipements

Voyons en détail comment mesurer chacun de ces éléments.

Comment calculer la disponibilité dans le taux de rendement global des équipements?

La disponibilité correspond à la part du temps de production prévu durant laquelle une machine est réellement en fonctionnement. Elle met en lumière les pertes liées aux arrêts non planifiés, qu’ils soient dus à des pannes, des maintenances, des réglages ou des changements de format.

Même avec des cadences élevées et des produits de qualité, une faible disponibilité peut considérablement limiter le rendement global. C’est pourquoi cet indicateur est important dans le calcul de l’OEE.

La formule est simple :

Disponibilité = (Temps de fonctionnement réel ÷ Temps de production prévu) × 100

Exemple : Si une machine est censée fonctionner pendant 480 minutes, mais qu’elle n’a été opérationnelle que 400 minutes à cause d’une maintenance imprévue, alors :

Disponibilité = (400 ÷ 480) × 100 = 83,3 %

Ce pourcentage traduit l’efficacité d’utilisation du temps prévu. Mais pour réellement optimiser la disponibilité, il ne suffit pas de réduire les pannes imprévues : il faut aussi anticiper et limiter les interruptions programmées.

Des solutions comme la maintenance prédictive permettent d’intervenir avant que les dysfonctionnements ne surviennent. De plus, simplifier les processus de réglage ou de changement de série contribue à limiter les interruptions et à garder les équipements opérationnels plus longtemps.

En améliorant la disponibilité, on agit directement sur le taux de rendement global, et donc sur la performance globale et la rentabilité des opérations.

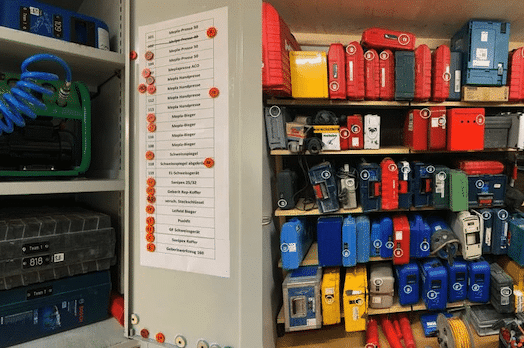

L’image ci-dessus provient de LinkedIn.

Comment calculer la performance dans le taux de rendement global ?

La performance est un élément indispensable du taux de rendement global des équipements (OEE), car elle a un impact direct sur les taux de production et le taux de rendement global de la fabrication. Elle permet d’évaluer dans quelle mesure les équipements fonctionnent efficacement par rapport à leur capacité maximale théorique. Cet indicateur met en évidence les pertes de vitesse, comme les cycles lents ou les arrêts courts, qui empêchent d’atteindre une productivité optimale.

La formule de calcul est simple :

Performance = (Temps de production idéal x nombre total d’unités produites) ÷ Temps de fonctionnement réel × 100

La performance peut être évaluée en suivant quelques étapes :

1. Déterminer le temps de production idéal : il s’agit du temps minimum théorique nécessaire pour produire une unité.

2. Calculer le temps de production théorique : multipliez le temps de cycle idéal par le nombre total d’unités produites pendant une période donnée.

3. Comparer au temps de fonctionnement réel : divisez le temps de production théorique par le temps de fonctionnement réel pour obtenir l’efficacité de la performance. Le résultat, exprimé en pourcentage, indique à quel point les équipements se rapprochent de leur capacité maximale.

Plusieurs facteurs peuvent avoir un impact sur les taux de performance et doivent être pris en compte pour obtenir des résultats fiables. Il s’agit notamment des ralentissements de cadence, des arrêts brefs et des différences de compétences entre opérateurs. Ces éléments doivent être considérés pour améliorer les performances et renforcer le taux de rendement gloabal.

Comment calculer la qualité dans le taux de rendement global ?

La qualité dans le taux de rendement global des équipements (OEE) se concentre sur la proportion de produits sans défaut dans la production totale. Elle évalue dans quelle mesure un processus de fabrication fournit des produits qui répondent aux normes de qualité. Elle met également en évidence les domaines dans lesquels les déchets peuvent être réduits au minimum.

Cette composante est également indispensable pour maximiser l’efficacité, car les produits défectueux consomment beaucoup de ressources sans contribuer à la production utilisable. Par exemple, les articles défectueux peuvent nécessiter un traitement supplémentaire, ce qui allonge les délais de production et réduit l’utilisation effective des équipements. Cela réduit directement la productivité et la rentabilité.

La formule de calcul de la qualité est simple :

Qualité = Nombre d’unités sans défauts ÷ nombre total d’unités produites x 100

Vous pouvez la mesurer en quelques étapes simples :

- Tout d’abord, déterminez la production totale pendant une période donnée.

- Ensuite, enregistrez le nombre d’unités qui répondent aux normes de qualité.

- Puis, divisez le nombre d’unités sans défaut par le nombre total d’unités produites et multipliez par 100 pour calculer le pourcentage de qualité.

- Enfin, comparez le résultat aux normes de l’industrie ou aux performances passées afin d’identifier les domaines à améliorer.

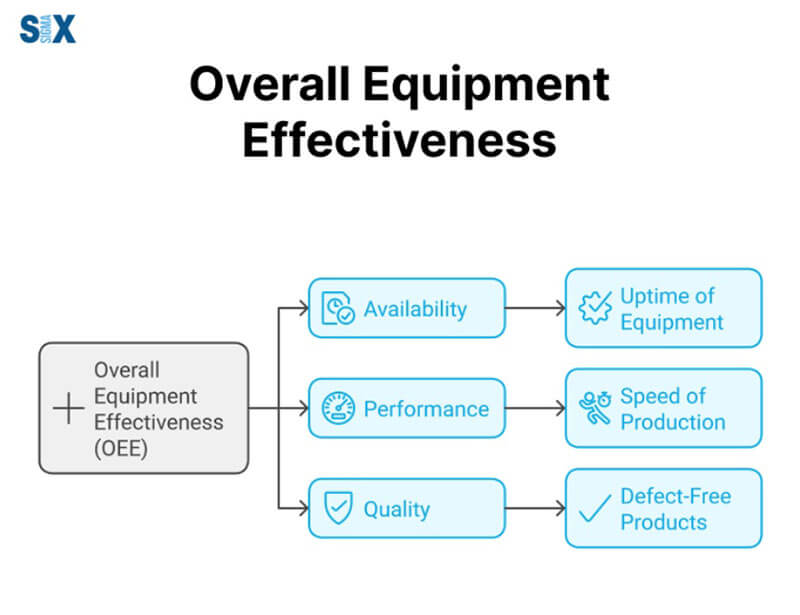

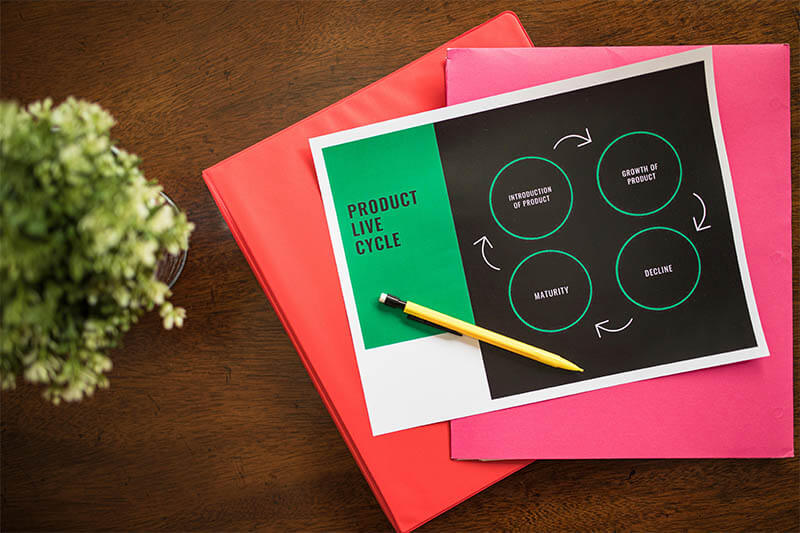

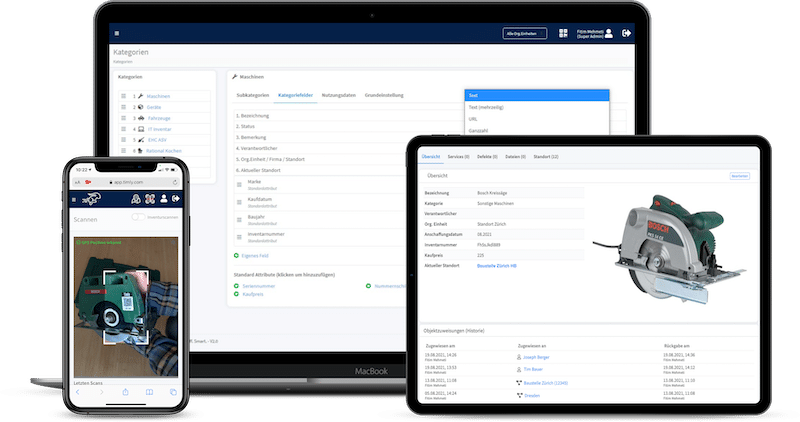

Quels sont les composants du cadre OEE

Le cadre du taux de rendement global des équipements (OEE) repose sur trois composantes principales : la disponibilité, la performance et la qualité. Ces éléments sont multipliés entre eux pour obtenir le score OEE, un indicateur qui fournit des informations précieuses sur l’utilisation des équipements et la productivité globale. Par exemple :

- Disponibilité : mesure le pourcentage du temps de production prévu durant lequel les équipements sont effectivement opérationnels. Elle prend en compte tous les arrêts dus à des pannes, à la maintenance ou à des changements de configuration.

- Performance : évalue si les machines fonctionnent à leur vitesse maximale, en comparant le rendement réel au temps de cycle idéal. Cette composante identifie les pertes dues à des cycles lents ou à des arrêts brefs.

- Qualité : indique la proportion de produits conformes en identifiant les pertes liées aux défauts ou aux reprises.

Chacune de ces composantes joue un rôle clé dans l’amélioration de l’efficacité des équipements et la réduction des pertes. Par exemple :

- Améliorer la disponibilité permet de limiter les temps d’arrêt,

- Optimiser la performance augmente la vitesse de production,

- Renforcer la qualité diminue les défauts et les rebuts.

En agissant sur ces trois leviers, les fabricants peuvent identifier les sources d’inefficacité et améliorer de manière ciblée leur taux de rendement global.

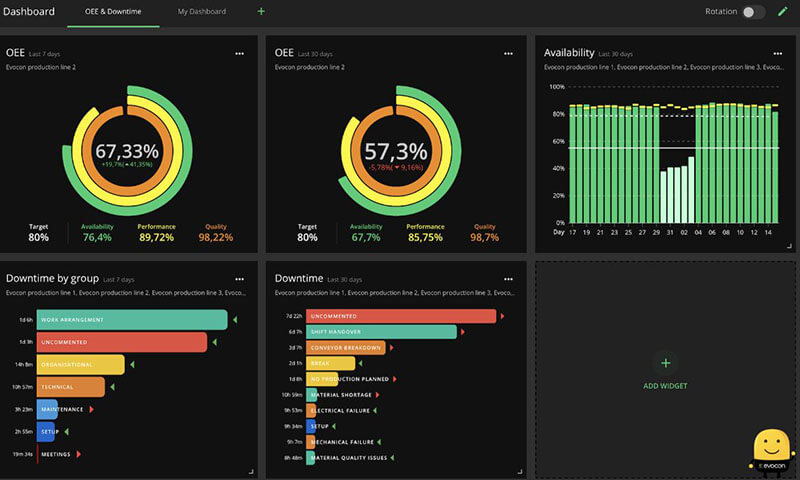

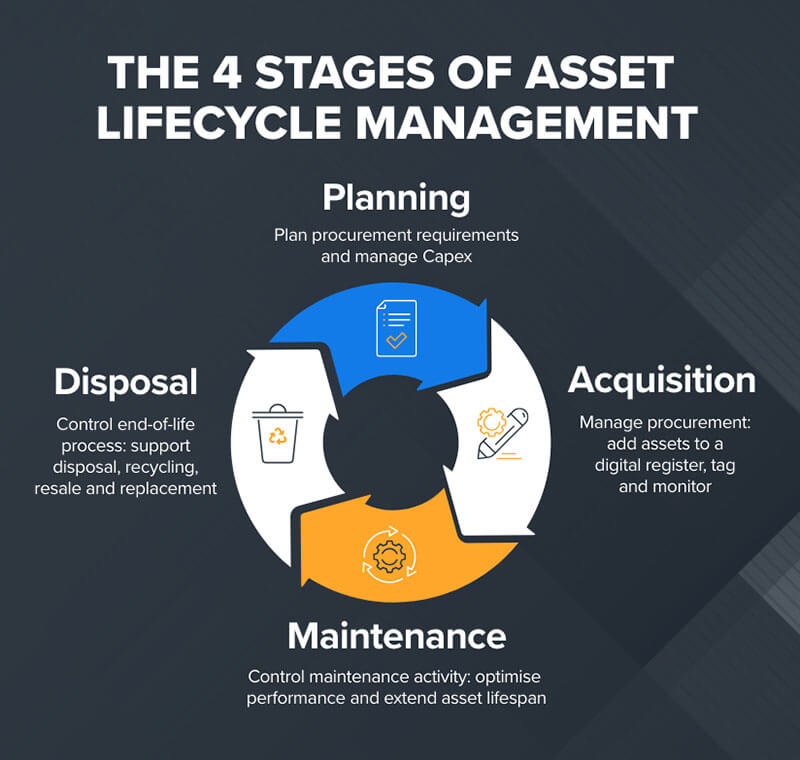

Cette image provient d’Evocon. Elle montre une représentation interactive de l’OEE

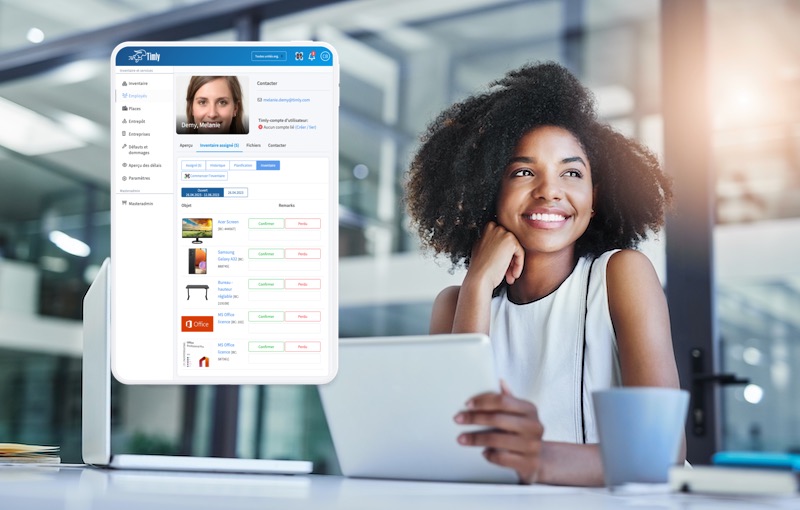

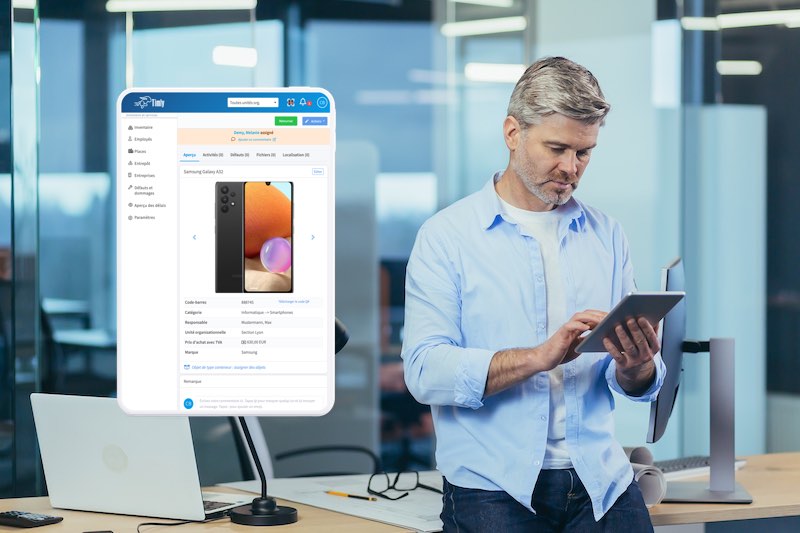

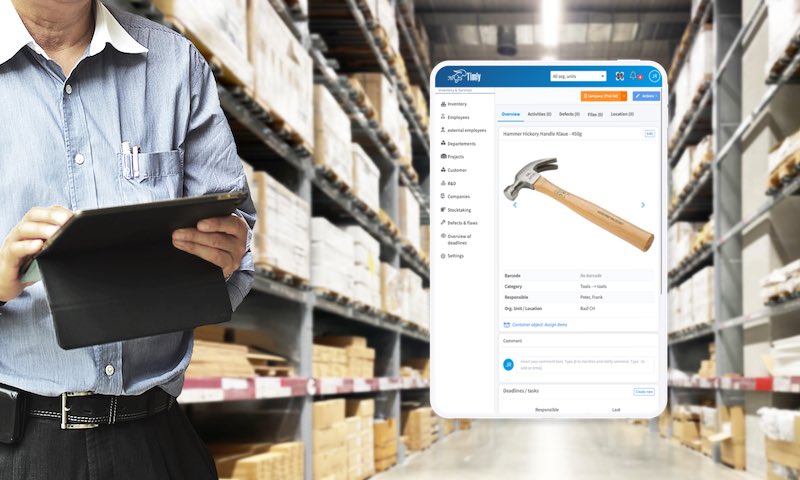

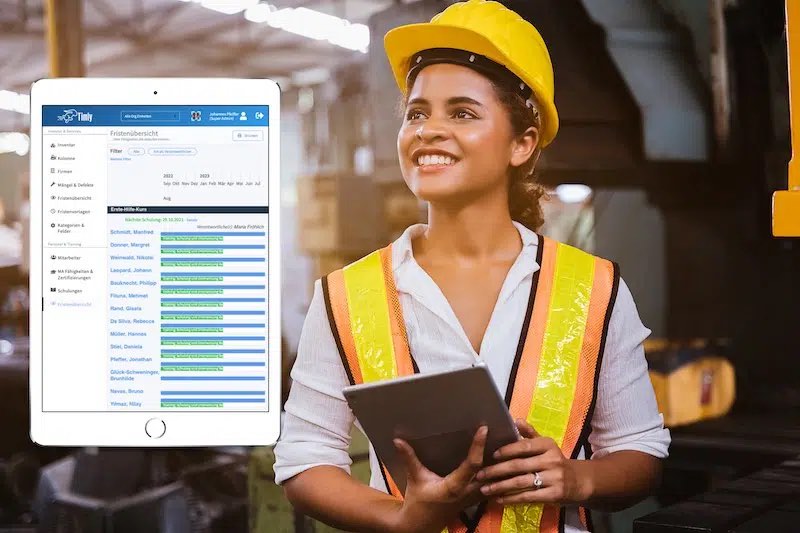

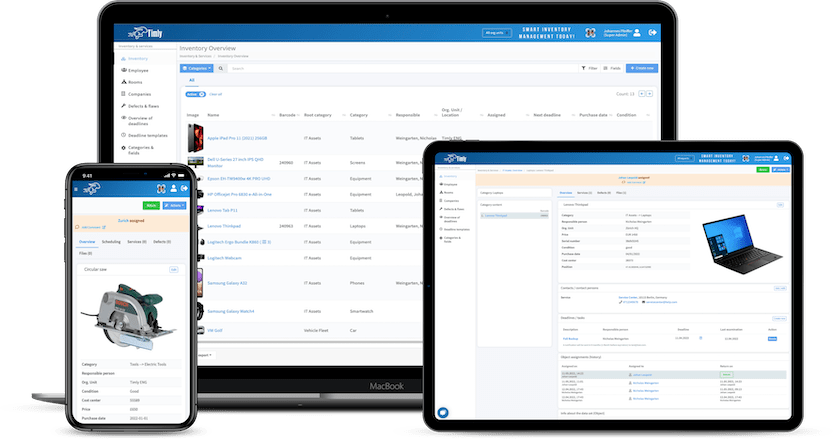

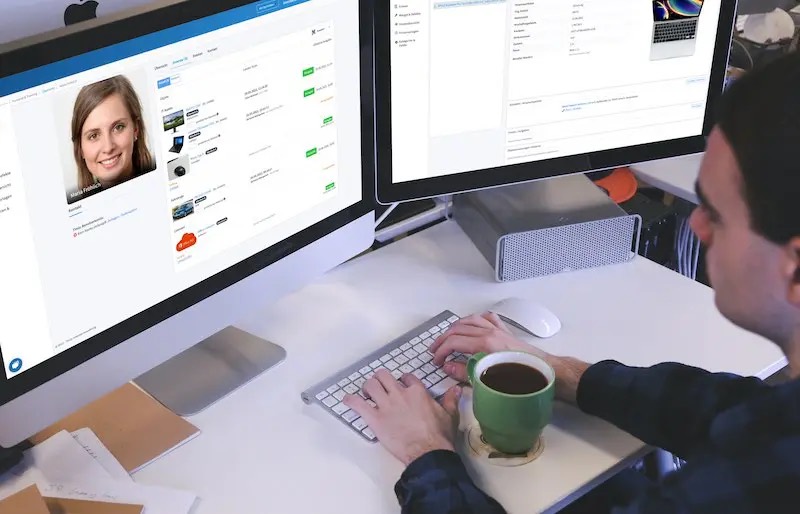

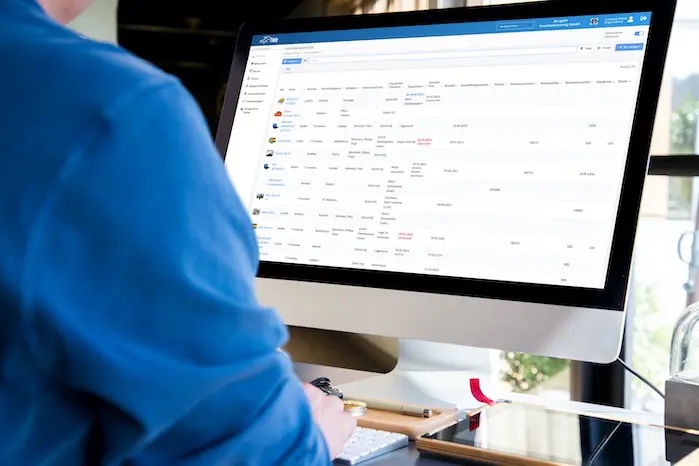

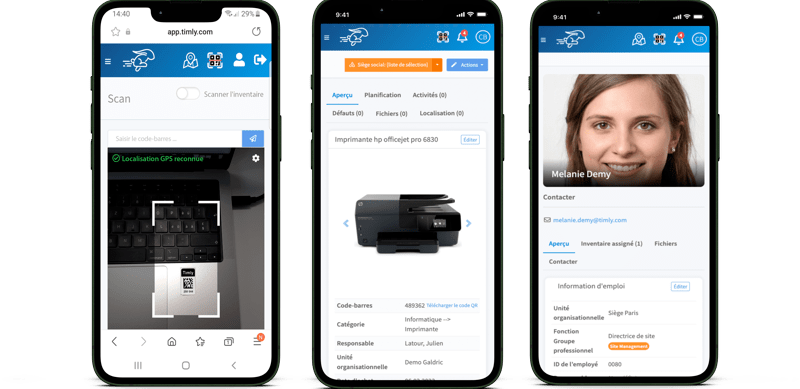

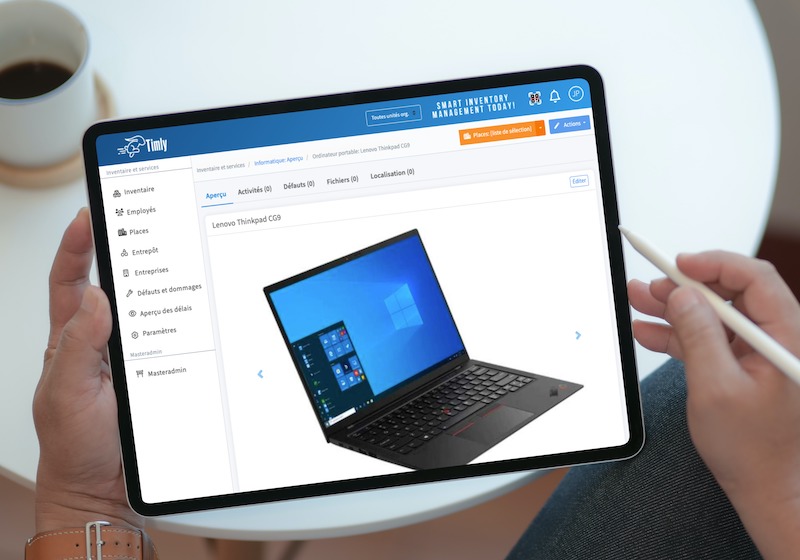

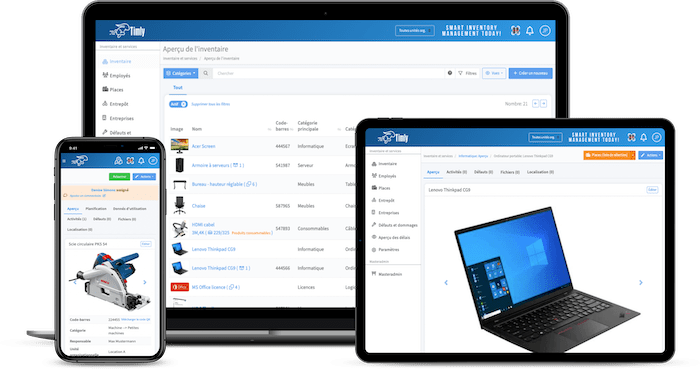

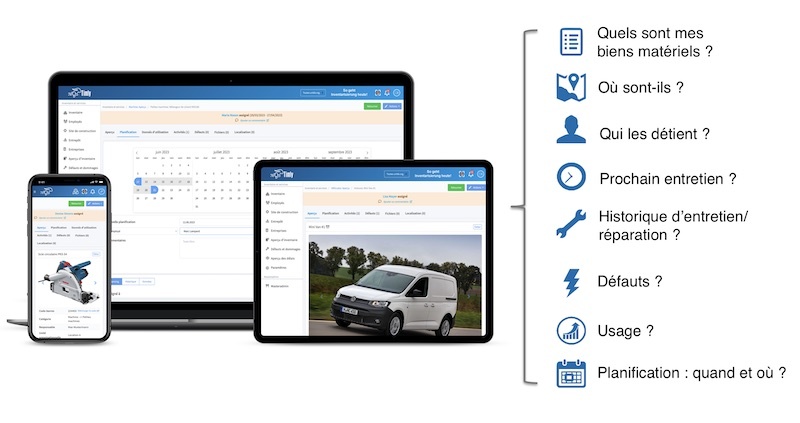

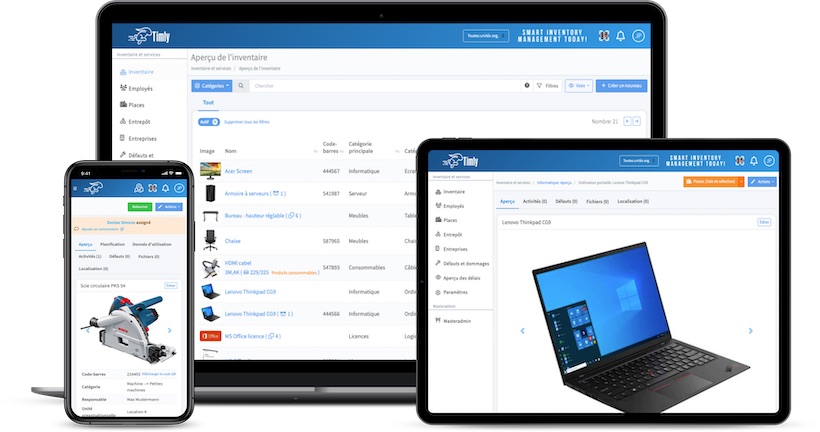

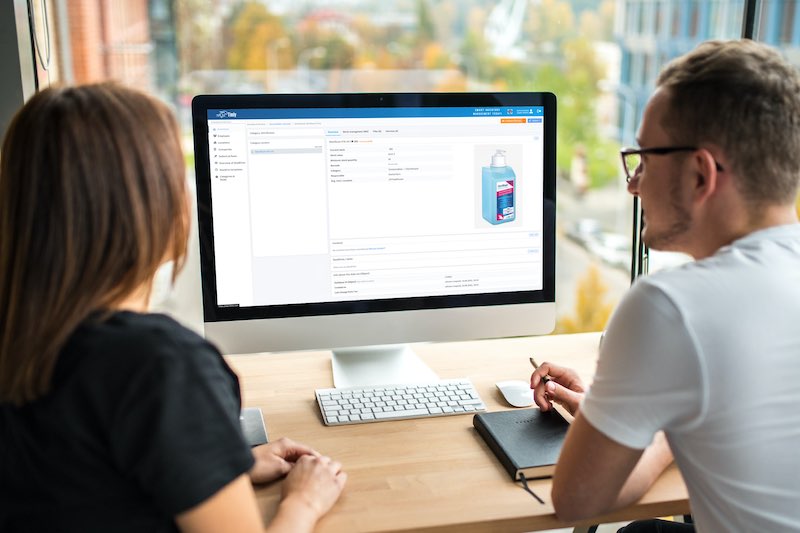

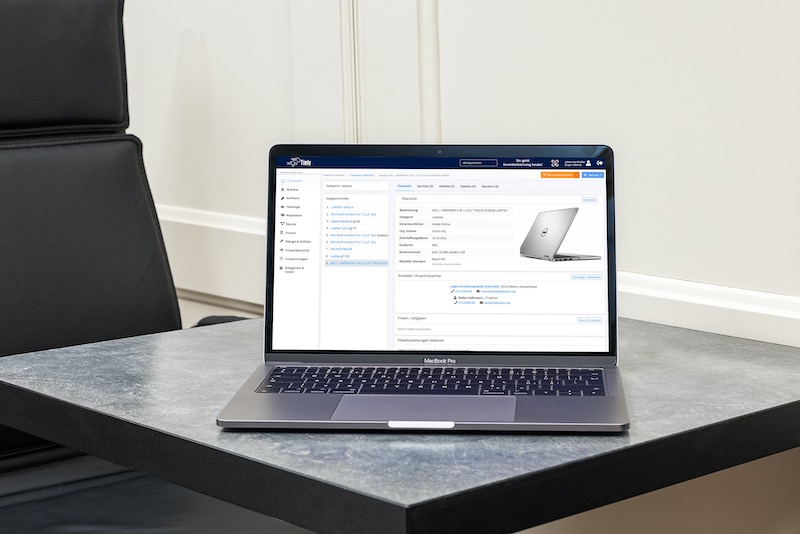

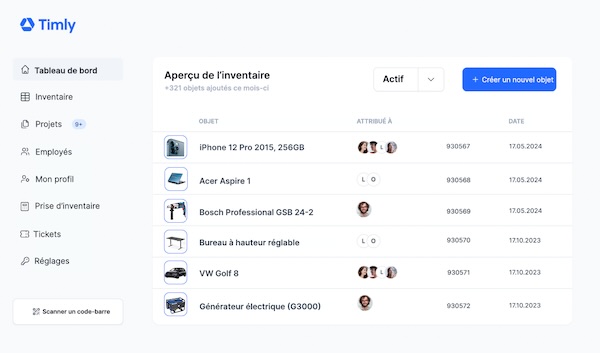

Logiciel de gestion d’inventaire utilisé par nos clients

Gestion de parc informatique et auto-inventaire

Panasonic x Timly : Un concentré de technologie

L’une des choses les plus intéressantes à observer chez l’être humain est sa capacité à innover. Il suffit de se plonger quelques décennies en arrière pour mesurer l’écart vertigineux avec notre quotidien, riche des avancées et inventions du 21ème siècle...

Gérez efficacement le matériel vidéo sans trop d'efforts

Der Spiegel réalise toujours un travail journalistique exceptionnel et se caractérise par un reporting indépendant. Afin de maintenir la qualité journalistique, les équipes travaillent avec des équipements hautement spécialisés – ces derniers doivent être gérés de manière efficace...

Gestion d'actifs intelligente en milieu urbain– Timly in Use chez DIGOOH

L'activité principale de DIGOOH consiste à gérer des panneaux d'affichage numériques en ville dans différentes villes en Allemagne. Le défi réside dans le fait de rendre le message de communication du client toujours disponible au bon moment et au bon endroit...

Qu’est-ce qu’un bon taux de rendement global et comment l’interpréter ?

Un bon taux de rendement global des équipements (OEE) varie selon le secteur d’activité. Cela dit, un OEE de 85 % est généralement reconnu comme un niveau de classe mondiale dans le domaine de la fabrication.

Atteindre ce seuil signifie que le processus de production est bien optimisé : les équipements fonctionnent avec un minimum d’arrêts, à une cadence efficace, tout en produisant des articles de haute qualité.

Cependant, un tel niveau de performance nécessite des contrôles de processus stricts, une maintenance prédictive, ainsi que des pratiques solides de gestion de la qualité.

Voici les références courantes pour évaluer un score OEE :

- 85 % ou plus : performance de classe mondiale. Cela indique des opérations très efficaces et bien optimisées.

- Entre 60 % et 85 % : bonnes performances. Un certain nombre d’améliorations peuvent encore être mises en œuvre sur la disponibilité, la performance ou la qualité.

- Entre 40 % et 60 % : performances moyennes. Ce niveau montre qu’il existe une marge d’amélioration importante.

- Moins de 40 % : performances faibles. Il est alors nécessaire de déployer une stratégie ciblée pour corriger les inefficacités et augmenter la productivité.

Bien entendu, les scores OEE diffèrent selon les secteurs, en raison des caractéristiques spécifiques des processus de production. Par exemple, les industries en production continue (comme la transformation alimentaire) atteignent souvent des scores proches de 90 %, grâce à des flux constants et bien rationalisés.

En revanche, les secteurs de fabrication discrète, tels que l’automobile, peuvent considérer un OEE de 75 % comme satisfaisant, car les changements fréquents de production et la personnalisation génèrent davantage de variabilité.

Comprendre ces différences permet aux fabricants de définir des objectifs réalistes, adaptés aux contraintes et aux enjeux spécifiques de leur activité.

Comment améliorer le taux de rendement global des équipements ?

Vous pouvez améliorer le taux de rendement global des équipements (OEE) en identifiant les inefficacités liées à la disponibilité, aux performances et à la qualité. Vous pourrez ensuite mettre en œuvre des stratégies ciblées pour corriger ces problèmes.

Voici six stratégies efficaces pour améliorer l’OEE, ainsi que les défis potentiels et les outils pouvant contribuer à votre réussite :

- Effectuez une maintenance préventive et prédictive en programmant des contrôles de routine et en utilisant les données pour prévoir et éviter les pannes.

- Optimisez la planification de la production afin de rationaliser les flux de travail et de réduire les temps de changement, grâce à des techniques telles que le SMED.

- Formez les opérateurs pour améliorer leurs compétences, réduire les erreurs et optimiser l’utilisation des machines.

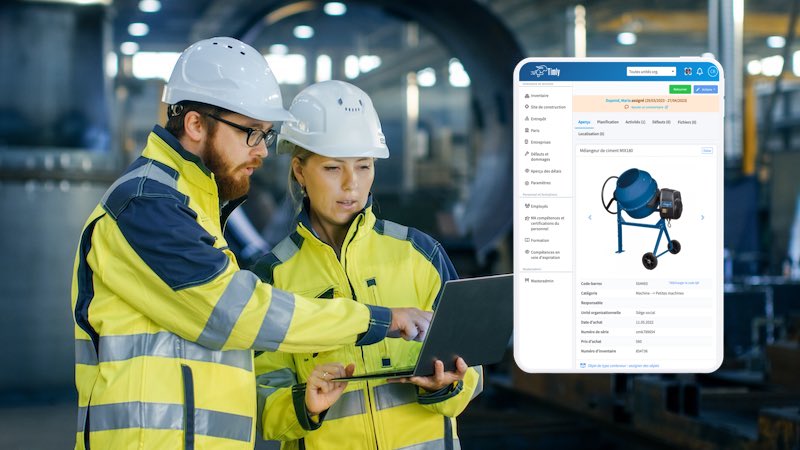

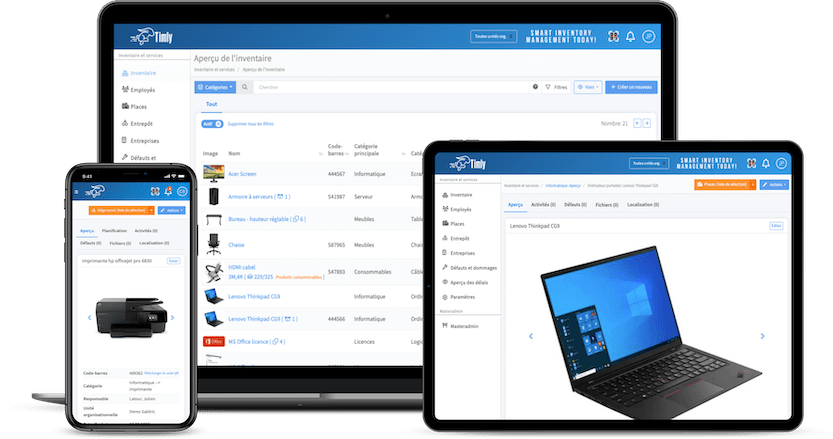

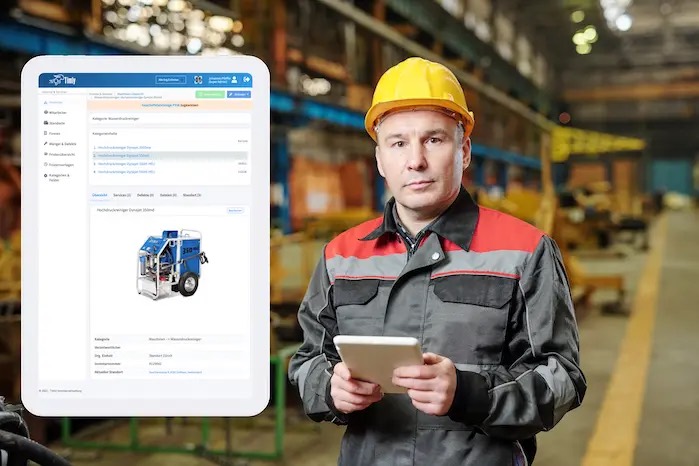

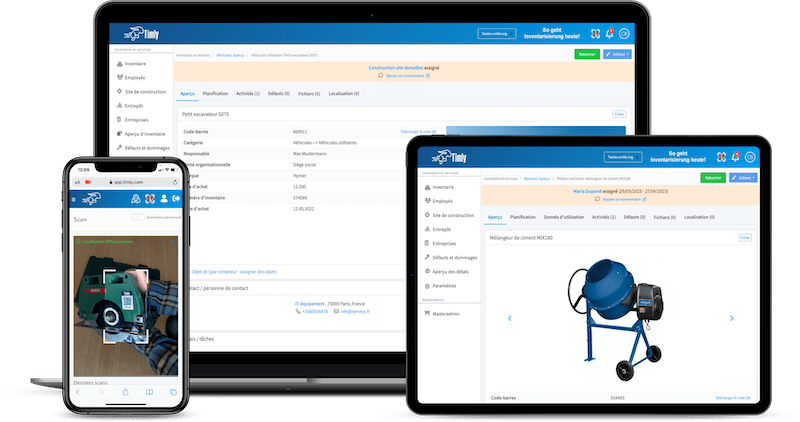

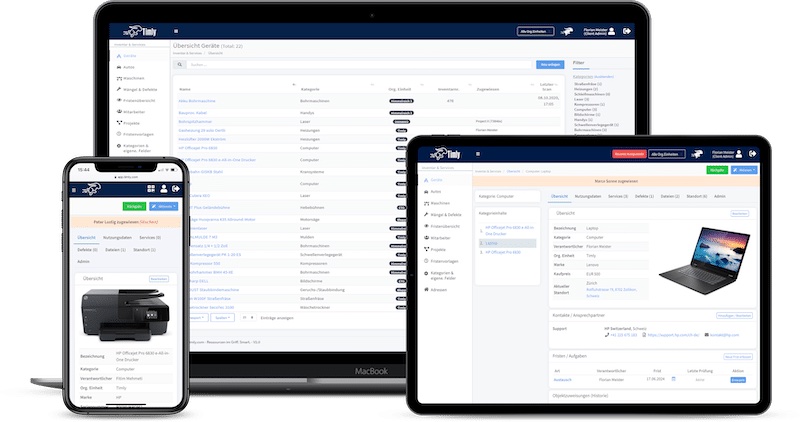

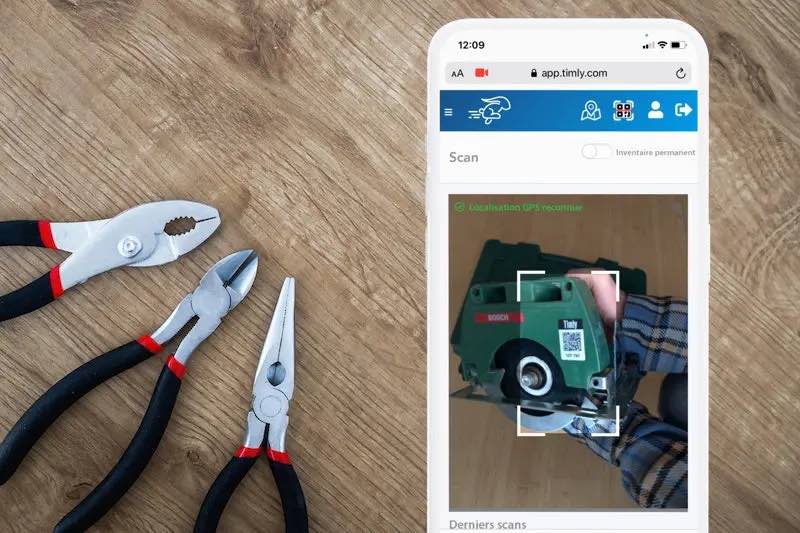

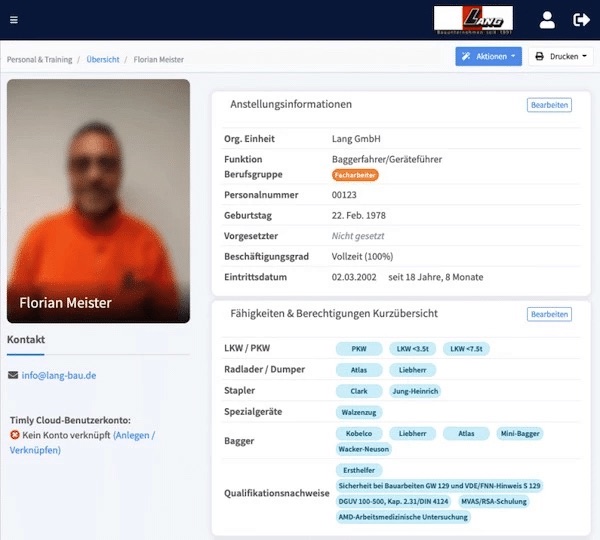

- Utilisez la surveillance en temps réel avec des outils comme Timly pour suivre, repérer et résoudre instantanément les inefficacités.

- Mettez en œuvre l’optimisation des processus pour éliminer le gaspillage et les goulots d’étranglement, améliorant ainsi le flux global.

- Concentrez-vous sur le contrôle de la qualité grâce à des audits réguliers et des mesures de qualité, afin de garantir une production sans défaut et de réduire les déchets.

Les fabricants sont souvent confrontés à des obstacles récurrents, tels que les temps d’arrêt des équipements, les changements de série longs et les normes de qualité incohérentes. Ces défis sont dus à des pannes imprévues, à des temps de configuration prolongés lors des changements de produits et à des produits défectueux. Pour y faire face, une approche structurée et des mesures proactives sont nécessaires.

En effet, la disponibilité est le fondement du taux de rendement global, et toute perte à ce niveau peut avoir un effet domino sur les indicateurs de performance et de qualité.

Les « six grandes pertes » dans le secteur manufacturier sont les principales causes d’inefficacité en matière de disponibilité, de performance et de qualité. Il est donc essentiel de s’y attaquer pour améliorer le taux de rendement global et réduire le gaspillage.

Voici les six catégories :

1. Pannes causées par des défaillances imprévues des équipements, réduisant la disponibilité.

2. Configuration et réglages, comme les changements, interruptions de fonctionnement et réduction du temps de disponibilité.

3. Petits arrêts dus à des perturbations ou des ajustements mineurs de la production qui font perdre du temps.

4. Réduction de la vitesse lorsque les machines fonctionnent en dessous de leur rythme optimal, ce qui impacte les performances.

5. Défauts qui entraînent une remise en fabrication ou des déchets, nuisant directement à la qualité.

6. Pertes au démarrage, qui se produisent pendant la phase initiale de production ou les phases de montée en puissance, et affectent les trois composantes du taux de rendement global.

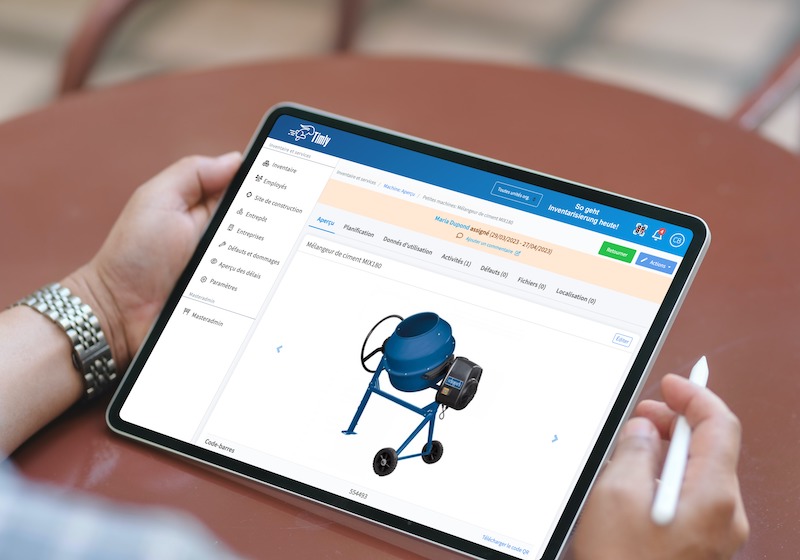

Comprendre ces pertes facilite la mise en œuvre de stratégies ciblées. Le logiciel Timly peut également soutenir ce processus en fournissant des informations détaillées sur chaque catégorie de perte. Grâce aux solutions logicielles Timly, les fabricants peuvent atteindre un OEE plus élevé, garantissant ainsi une meilleure efficacité opérationnelle des équipements et une croissance durable.

Applications pratiques et avantages du taux de rendement global

Le suivi du taux de rendement global (OEE) apporte une valeur ajoutée considérable aux fabricants. Il fournit des informations exploitables pour améliorer la productivité, réduire les déchets et optimiser l’utilisation des équipements.

Globalement, cela contribue à éliminer les goulots d’étranglement, à réduire les temps d’arrêt imprévus et à améliorer la qualité des produits en minimisant les défauts et les pertes.

Ainsi, en augmentant l’utilisation des équipements, l’OEE garantit un rendement plus élevé sans ressources supplémentaires. De plus, il favorise l’évolutivité en alignant les processus opérationnels sur les exigences d’une production croissante.

L’OEE complète également les objectifs du Lean Manufacturing et de la Total Productive Maintenance (TPM). En éliminant le gaspillage et en améliorant la fiabilité, il aligne les objectifs opérationnels sur les principes d’amélioration continue. Par exemple, le maintien d’une performance OEE régulière garantit des flux de travail rentables et des processus de production rationalisés.

En révélant les inefficacités cachées telles que les temps d’arrêt imprévus ou les cycles lents, l’OEE permet aux fabricants de s’attaquer de manière proactive aux causes profondes. Ces informations leur permettent d’agir sur les sources réelles d’inefficacité et les aident à atteindre une croissance durable et une productivité accrue.

Pour y parvenir, vous pouvez également utiliser la boîte à outils de Timly pour améliorer le suivi des actifs et la gestion de la maintenance. L’analyse des données en temps réel de Timly aide les fabricants à identifier les inefficacités cachées. Cette approche proactive permet aux entreprises de prendre de meilleures décisions, d’améliorer les flux de travail et de stimuler la rentabilité.

Comment mesurer et surveiller efficacement le taux de rendement global ?

L’image provient de 6 Sigma

Pour mesurer et surveiller efficacement l’OEE, il faut de disposer de pratiques standardisées et d’outils fiables permettant des calculs précis et une amélioration continue. Pour cela, concentrez-vous sur les trois facteurs clés : la disponibilité, la performance et la qualité.En surveillant ces indicateurs aux moments clés du processus de production, vous pouvez obtenir des informations précieuses sur les sources d’inefficacité.

Mais à quelle fréquence devez-vous mesurer le taux de rendement global ?

Idéalement, cette mesure doit être adaptée à l’importance des équipements et aux objectifs d’analyse. Pour les équipements critiques, un suivi quotidien est recommandé afin de détecter rapidement toute anomalie. Un suivi hebdomadaire permet quant à lui d’identifier les tendances générales et d’ajuster les actions en conséquence. Enfin, une analyse mensuelle offre une vision stratégique à long terme, essentielle pour guider les décisions de gestion.

Toutefois, il est important de rester vigilant et d’éviter certaines erreurs fréquentes, telles que l’utilisation de références obsolètes, la sous-estimation des inefficacités mineures ou encore la négligence des défauts relevés lors du suivi de l’OEE.

Ces pratiques peuvent nuire à l’exactitude des évaluations. Pour garantir des résultats précis et utiles, il est donc crucial d’adopter un suivi rigoureux.

La surveillance en temps réel est également indispensable pour obtenir des améliorations durables. Timly propose aux fabricants des outils adaptés au suivi en temps réel du TRG, à la maintenance prédictive et à l’analyse des données.

Cela permet aux entreprises de surveiller les performances en continu, d’identifier les goulots d’étranglement et de mettre en place des actions correctives immédiates. Pour découvrir comment cela fonctionne, réservez dès aujourd’hui une réunion en ligne sans engagement, ou démarrez directement avec un compte d’essai gratuit.

Questions fréquemment posées sur le taux de rendement global des équipements

Qu’est-ce que le taux de rendement global des équipements ?

Quels sont les défis courants pour atteindre un taux de rendement global élevé ?

Les défis courants pour atteindre un OEE plus élevé incluent :

- les temps d’arrêt imprévus,

- les variations dans les pratiques des opérateurs,

- et les incohérences dans la qualité des produits.

Cependant, les entreprises peuvent surmonter ces difficultés en investissant dans des outils de suivi avancés, en améliorant la formation du personnel et en mettant en place des routines de maintenance robustes.

Sélection d’articles recommandés:

Explorez Timly dès aujourd’hui

Réservez une démonstration en ligne - gratuite et sans engagement - ou créez directement votre compte d’essai gratuit.

Comment calcule-t-on le taux de rendement global des équipements ?