- La Eficiencia General de los Equipos (OEE) aporta indicadores del rendimiento operativo de equipos mediante tres métricas clave: disponibilidad, rendimiento y calidad.

- Permite identificar ineficiencias como tiempos de inactividad, ciclos de producción lentos o defectos de calidad.

- Gracias a ello, la OEE contribuye a optimizar los flujos de trabajo, reducir los residuos y mejorar la eficiencia operativa.

- Una puntuación OEE de talla mundial es del 85%, lo que refleja una fabricación altamente eficiente.

- Además, la OEE respalda los objetivos de la fabricación ajustada (Lean Manufacturing) y del Mantenimiento Productivo Total (TPM).

- Eficiencia General de los Equipos

- ¿Cómo se calcula la eficiencia general de los equipos?

- Pasos para calcular la Eficiencia General de los Equipos

- ¿Cuáles son los componentes del marco de la OEE?

- ¿Qué es una buena puntuación de la OEE y cómo debe interpretarse?

- ¿Cómo mejorar la eficiencia general de los equipos?

- Aplicaciones prácticas y ventajas de la OEE

- ¿Cómo medir y controlar eficazmente la OEE?

- Preguntas frecuentes sobre la eficiencia general de los equipos

Eficiencia General de los Equipos

La Eficiencia General de los Equipos (OEE) es una métrica fundamental en la industria manufacturera, ya que mide la eficiencia evaluando tres factores clave: disponibilidad, rendimiento y calidad. Ofrece un indicador estandarizado para analizar qué tan bien están funcionando las máquinas en comparación con su capacidad máxima.

La OEE ayuda a identificar problemas específicos que pueden estar causando ineficiencias, como tiempos de inactividad no planificados o velocidades de producción bajas. Esto permite a las empresas implementar intervenciones dirigidas para mejorar el rendimiento y aumentar la eficiencia general de los activos.

Por tanto, al medir la OEE y analizar sus componentes, los fabricantes pueden optimizar sus flujos de trabajo, reducir el desperdicio y alinearse con sus objetivos operativos generales.

En consecuencia, la OEE desempeña un papel vital en el éxito de las operaciones de fabricación. Es una herramienta invaluable para los fabricantes que buscan aumentar la eficiencia y la rentabilidad.

¿Cómo se calcula la eficiencia general de los equipos?

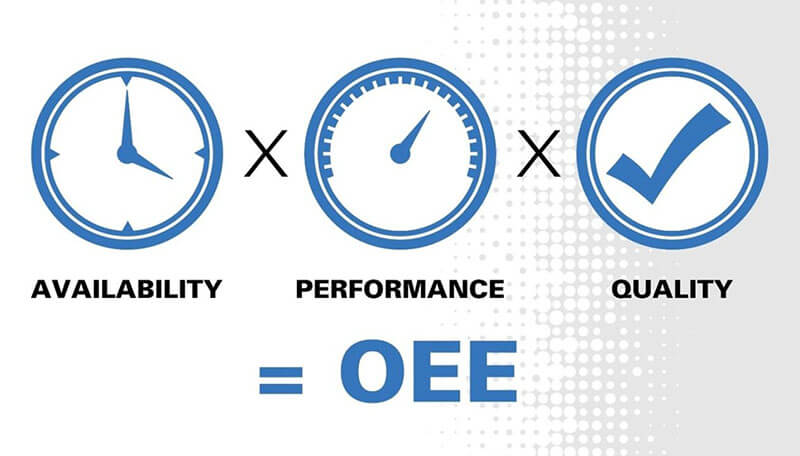

Calcular la Eficiencia General de los Equipos (OEE) implica analizar tres componentes fundamentales que impactan directamente en la eficacia de la fabricación:

OEE = Availability x Performance x Quality

Cada factor aborda un aspecto específico de la eficacia del equipo. Por ejemplo, la disponibilidad mide el tiempo real de funcionamiento en comparación con el tiempo planificado. El rendimiento evalúa si el equipo está funcionando a su capacidad máxima. Y la calidad refleja el porcentaje sin defectos de productos respecto a la producción total.

Medir la OEE es esencial para los fabricantes, ya que permite identificar problemas como tiempos de inactividad imprevistos, velocidades de producción inferiores a las óptimas o defectos que afectan la calidad del producto.

Al comprender el rendimiento de la OEE, puedes implementar mejoras concretas, como programas de mantenimiento más eficientes o ajustes en los flujos de trabajo. Este enfoque basado en datos optimiza la eficiencia operativa, reduce el desperdicio y contribuye de manera sostenible a la gestión de la productividad industrial.

Por ejemplo, imaginemos que una máquina tiene 720 minutos de tiempo de funcionamiento programado, pero estuvo operativa 600 minutos, lo que da como resultado:

Availability = 83.3%

Durante este tiempo, se produjeron 1.000 unidades a un ritmo del 83,3% de la velocidad máxima (Rendimiento = 83,3%), y 900 de estas unidades estaban libres de defectos (Calidad = 90%). Por tanto, el cálculo de la OEE sería:

0.833 x 0.833 x 0.9 = 62.5%

Esto significa que la máquina solo funciona al 62,5% de su pleno potencial, lo que indica que existe un margen para mejorar la disponibilidad, el rendimiento y la calidad.

Pasos para calcular la Eficiencia General de los Equipos

Calcular la Eficiencia General de los Equipos (OEE) implica evaluar tres métricas clave: disponibilidad, rendimiento y calidad. Estos componentes, en conjunto, permiten medir cuán eficientemente opera un equipo de fabricación durante el tiempo de producción planificado. A continuación, exploramos en detalle cada uno de estos elementos.

¿Cómo se calcula la disponibilidad en la OEE?

La disponibilidad mide cuánto del tiempo de producción planificado el equipo está realmente operativo. Este KPI para equipos industriales revela los periodos en los que las máquinas están inactivas debido a averías, mantenimiento o ajustes, por lo que constituye un componente esencial de la Eficiencia General de los Equipos (OEE).

Sin una buena disponibilidad, incluso los equipos con alto rendimiento y excelente calidad no alcanzarán su máximo potencial, ya que su tiempo operativo es limitado.

La fórmula de la disponibilidad es sencilla pero eficaz:

vailability = Actual Operating TIme / Planned Production Time x 100

Por ejemplo, si una máquina está programada para funcionar durante 480 minutos, pero solo funciona 400 minutos debido a un mantenimiento no planificado, su disponibilidad sería de (400 ÷ 480) × 100 = 83,3%. Esta cifra refleja la eficacia con la que se utiliza el equipo durante el tiempo de funcionamiento previsto.

Para maximizar la disponibilidad, los fabricantes deben considerar también el impacto del análisis del tiempo de inactividad. Estrategias como el mantenimiento predictivo ayudan a identificar fallos potenciales antes de que se conviertan en averías, minimizando interrupciones.

Asimismo, optimizar los procesos de configuración y cambio de formato puede reducir significativamente los tiempos de inactividad, asegurando que el equipo se mantenga en funcionamiento y alineado con los objetivos de eficiencia de la OEE. Esto se traduce en una mayor eficacia operativa, así como una mejor rentabilidad.

La imagen de arriba procede de LinkedIn.

¿Cómo se calcula el rendimiento en la OEE?

El rendimiento es un componente crucial de la Eficiencia General de los Equipos (OEE), ya que impacta directamente en las tasas de producción y en la eficiencia general del proceso de fabricación. La eficiencia del rendimiento evalúa qué tan eficazmente opera un equipo en comparación con su capacidad máxima teórica. Este indicador permite identificar pérdidas de velocidad, como ciclos lentos o paradas breves, que reducen la productividad óptima y afectan negativamente los resultados operativos.

La fórmula para calcular el rendimiento es sencilla:

Performance = Ideal Cycle Time x Total Units Produce / Actual Operating Time x 100

El rendimiento puede medirse en unos sencillos pasos:

- Identifica el tiempo de ciclo ideal: es el tiempo mínimo teórico que se necesita para producir una unidad de producto.

- Calcula el tiempo de producción teórico: multiplica el tiempo de ciclo ideal por el número total de unidades producidas en un período determinado.

- Compáralo con el tiempo operativo real: divide el tiempo de producción teórico entre el tiempo operativo real para calcular la eficiencia del rendimiento. El resultado, expresado en porcentaje, muestra qué tan cerca está el equipo de operar a su máxima capacidad teórica.

Aparte de estos pasos, hay ciertos factores comunes que pueden afectar a los índices de rendimiento y que deben abordarse para obtener resultados óptimos. Por ejemplo, los ciclos lentos, las pequeñas paradas y la variabilidad en la pericia de los operarios. Por tanto, abordar estos factores es esencial para mejorar el rendimiento y aumentar la OEE.

¿Cómo se calcula la calidad en la OEE?

Este componente es fundamental para maximizar la eficiencia, ya que los productos defectuosos consumen recursos sin aportar al rendimiento útil. Por ejemplo, los artículos con fallos pueden requerir retrabajo o reprocesamiento, lo que prolonga los tiempos de producción y disminuye la utilización efectiva del equipo. Esto afecta directamente la productividad y reduce la rentabilidad.

La fórmula para calcular la calidad es sencilla:

Quality = Number of Defect Free Units / Total Number of Units Produced x 100

Puedes medirlo siguiendo unos sencillos pasos:

- En primer lugar, determina la producción total durante un periodo concreto.

- A continuación, registra el número de unidades que cumplen las normas de calidad.

- Después, divide el número de unidades sin defectos por el número total producido y multiplícalo por 100 para calcular el porcentaje de calidad.

- Por último, compara el resultado con las normas del sector o los resultados anteriores para identificar áreas de mejora.

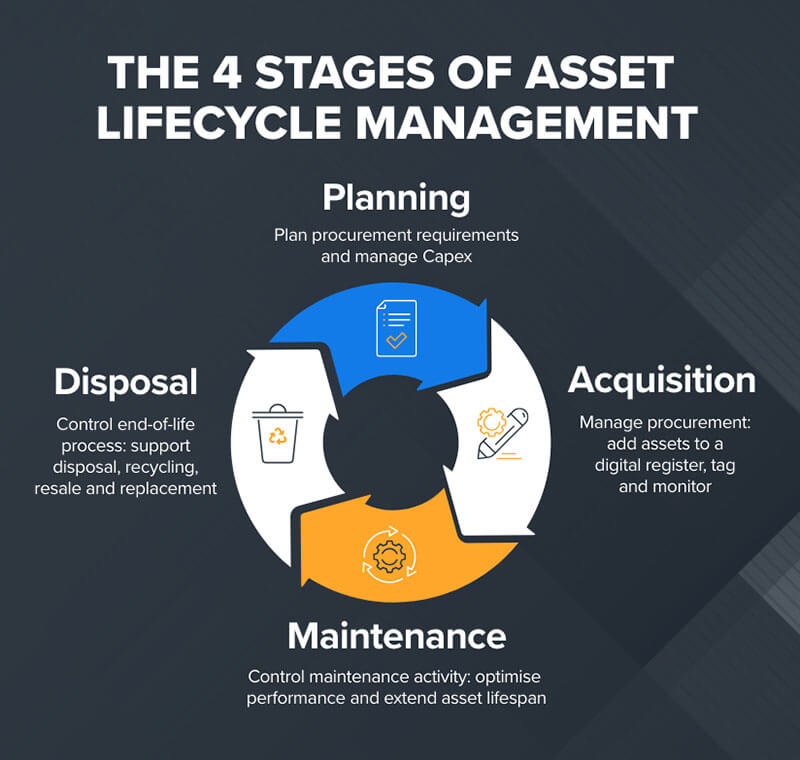

¿Cuáles son los componentes del marco de la OEE?

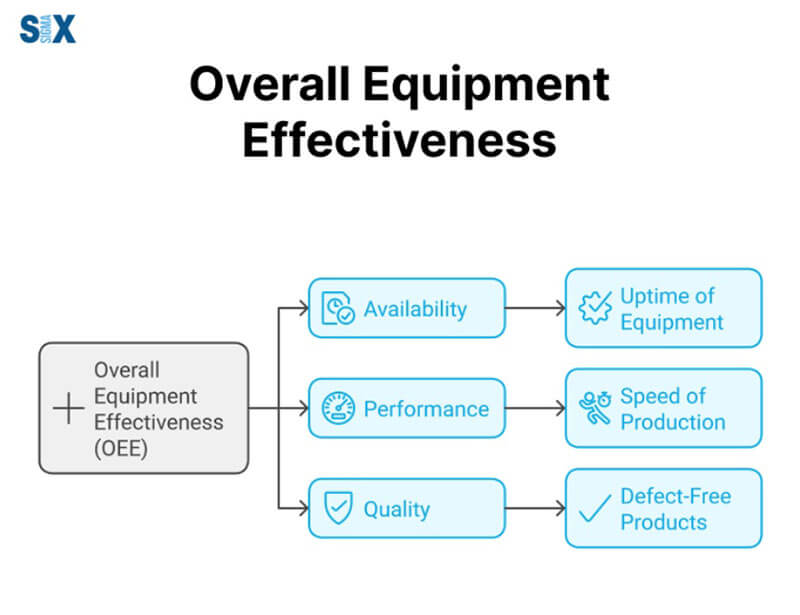

El marco de eficiencia general de los equipos (OEE) se basa en tres componentes clave: Disponibilidad, Rendimiento y Calidad. Estos componentes se multiplican para calcular el valor OEE, proporcionando una visión integral sobre la utilización y la productividad del equipo. A continuación, se describen cada uno de ellos:

- Disponibilidad: mide el porcentaje del tiempo de producción programado en el que el equipo está realmente operativo. Tiene en cuenta las interrupciones por averías, mantenimiento o cambios de configuración.

- Rendimiento: evalúa si el equipo funciona a su velocidad máxima, comparando la producción real con el tiempo de ciclo ideal. También pone en evidencia pérdidas causadas por ciclos lentos o paradas menores.

- Calidad: determina la proporción de productos sin defectos en relación con el total producido, identificando desperdicio por defectos o retrabajo.

Cada componente desempeña un papel fundamental en la mejora de la eficiencia de los equipos industriales y en la reducción de pérdidas. Por ejemplo, aumentar la disponibilidad reduce el tiempo de inactividad, optimizar el rendimiento mejora la velocidad de producción y mejorar la calidad disminuye los productos defectuosos.

En conjunto, estas métricas permiten a los fabricantes detectar sistemáticamente las ineficiencias y mejorar la efectividad general del equipo.

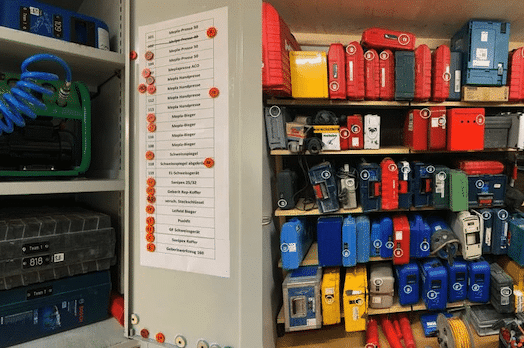

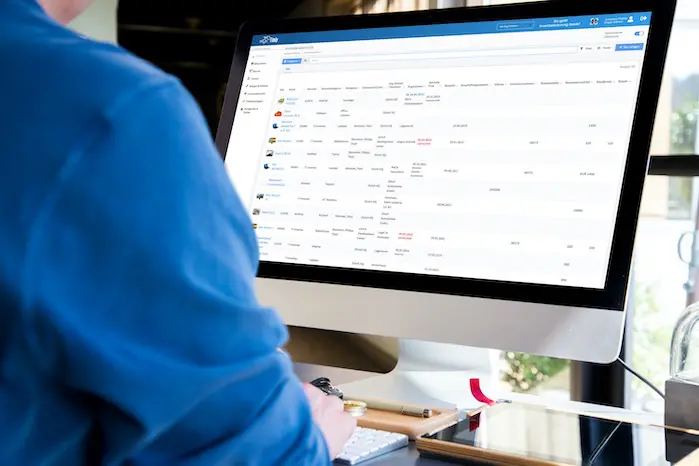

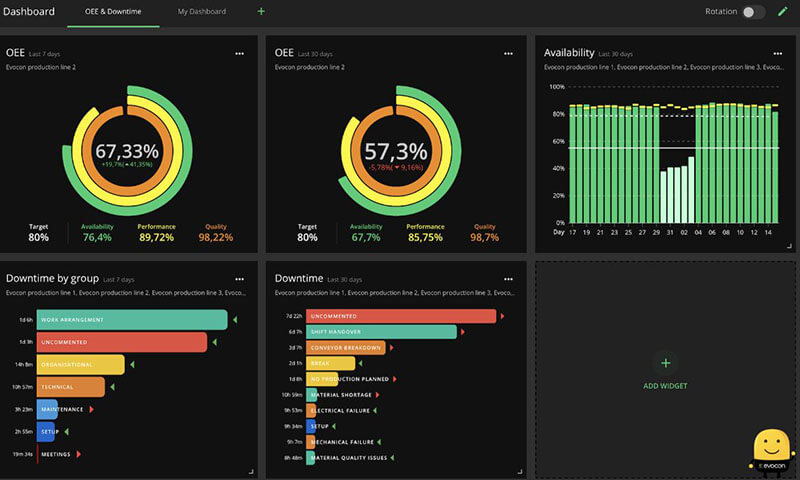

Esta imagen ha sido tomada de Evocon. Muestra una representación interactiva de la OEE

La representación anterior es una visualización interactiva de la OEE que suele utilizar gráficos o paneles de control para mostrar datos en tiempo real de cada componente. Esta herramienta permite supervisar el rendimiento operativo de equipos de forma continua e identificar áreas de mejora. Al enfocarse en estos datos en tiempo real, los fabricantes pueden aumentar el rendimiento de la OEE y alinearse con sus objetivos de medición de eficiencia en producción.

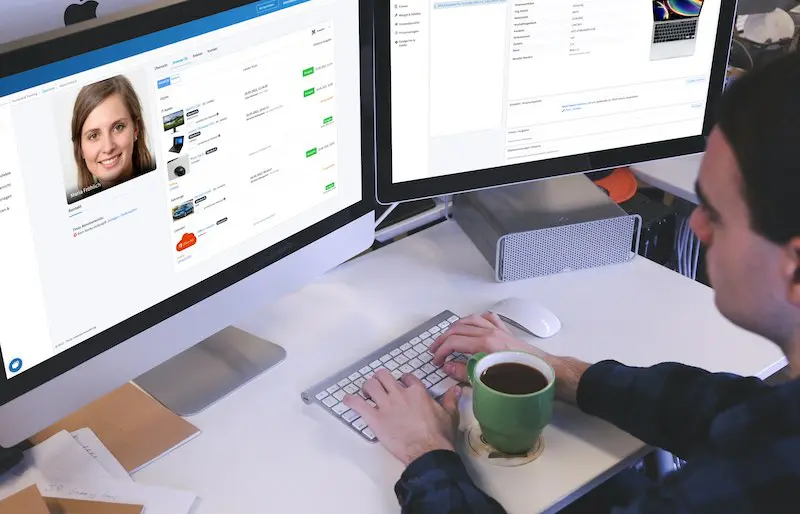

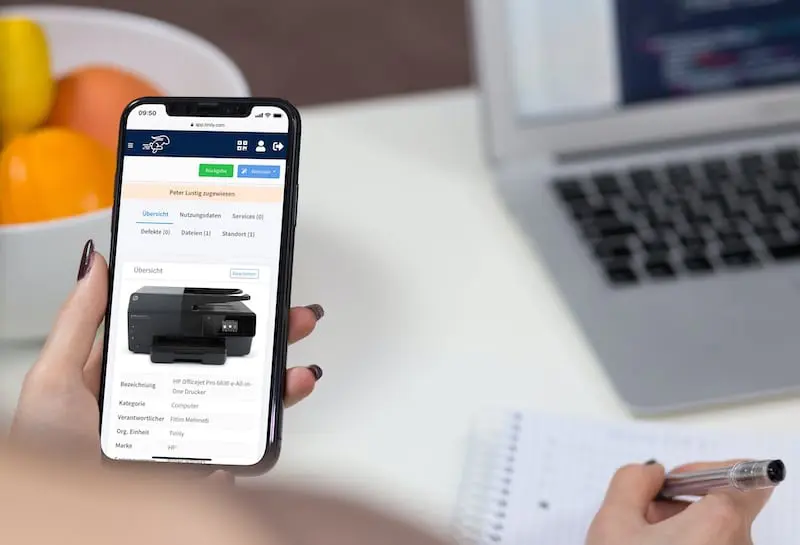

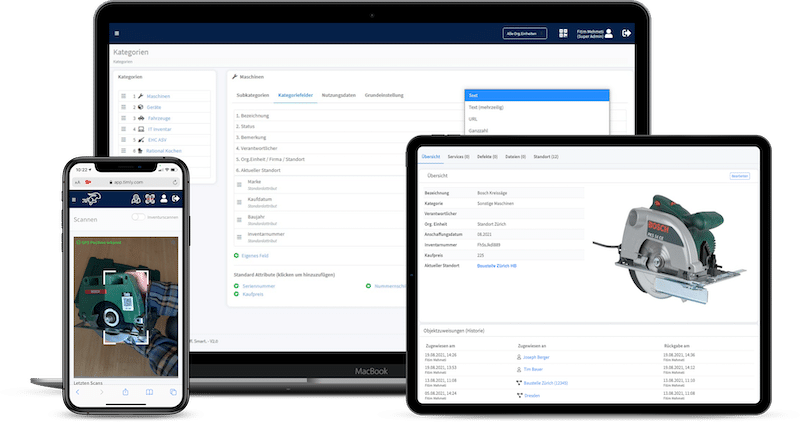

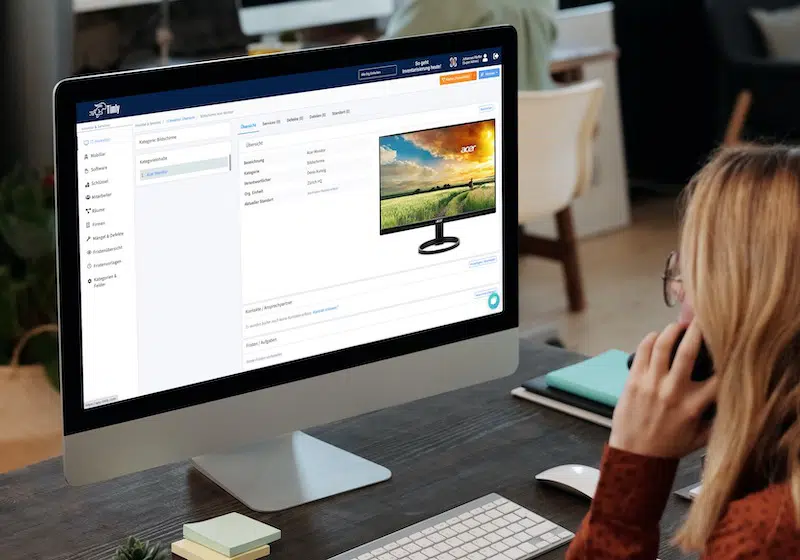

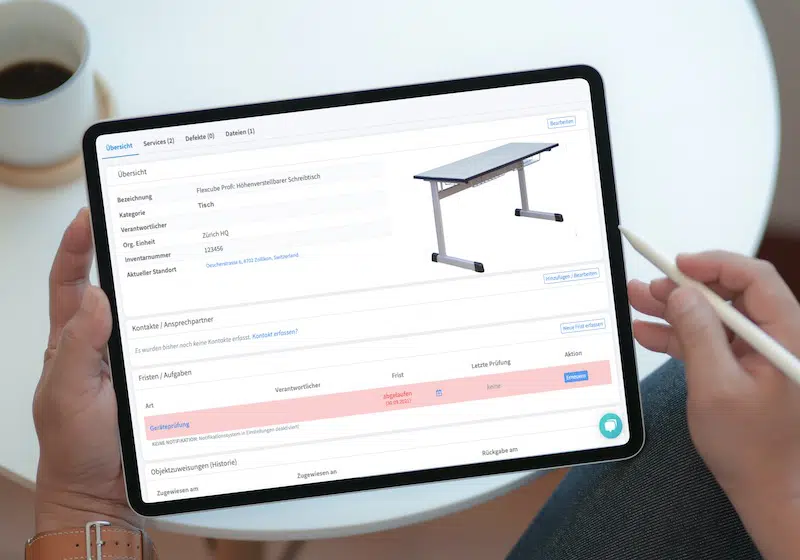

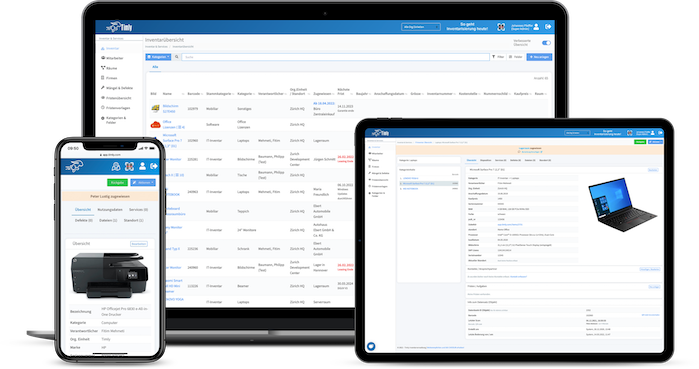

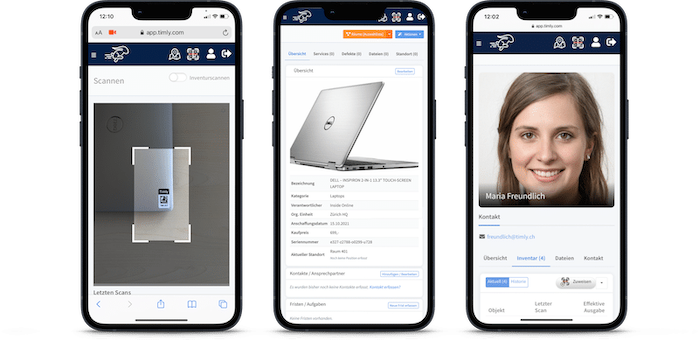

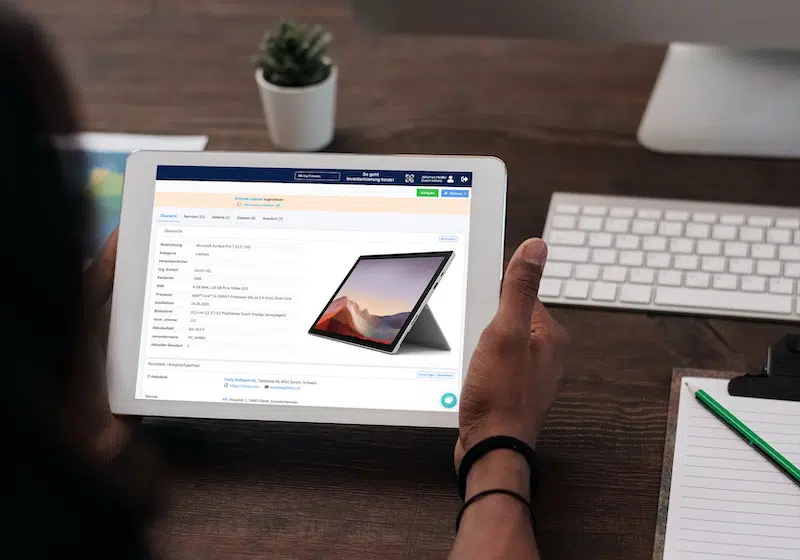

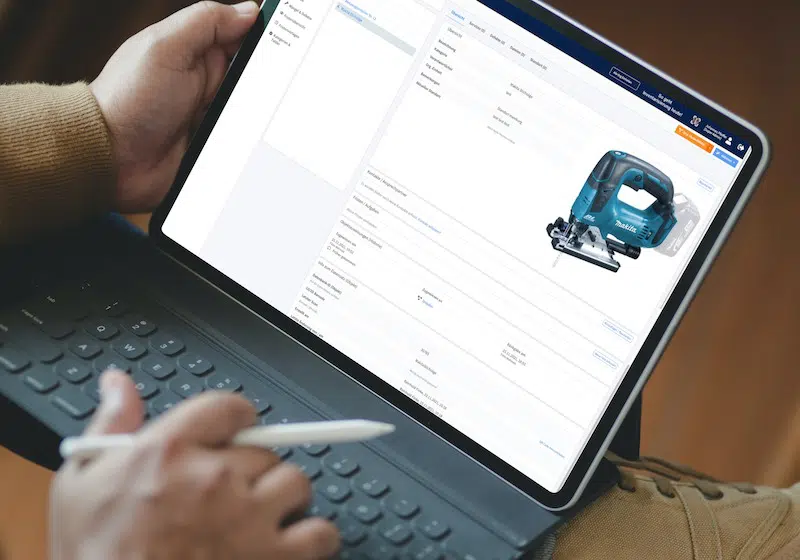

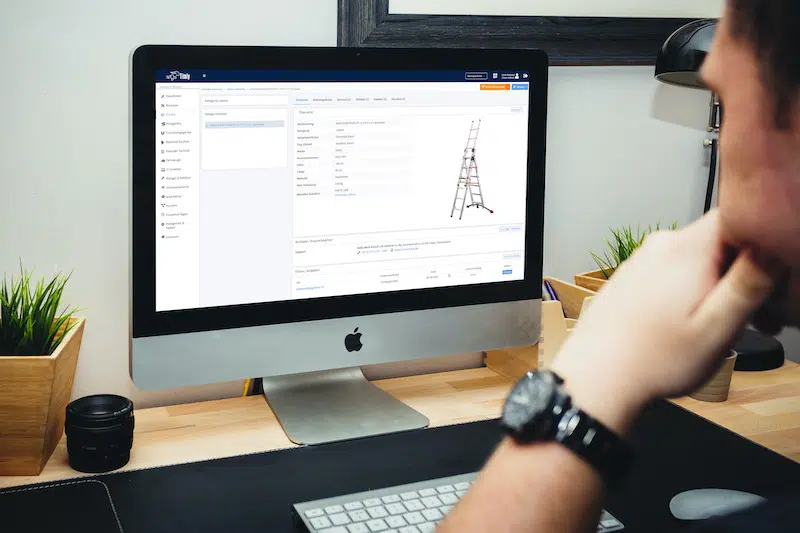

El sistema de gestión de inventarios elegido por nuestros clientes

Optimized Device Management With Innovative Self-Inventory

SodaStream is the world market leader for water sparkling systems for domestic use and has a lot of IT equipment at its various locations. Many colleagues now work from their home offices. A digital solution for the efficient management of IT end devices became necessary...

Panasonic x Timly: Driving Technological Innovation

One of the most remarkable aspects of human ingenuity is our ability to innovate. Innovation is embedded in the DNA of consumer electronics giant Panasonic, which has diversified into a number of sectors, from heavy industry to construction...

Manage Video Equipment Efficiently Without Much Effort

The Hamburg media company always does outstanding journalistic work and is characterized by independent reporting. In order to maintain journalistic quality, the teams work with highly specialized devices – these need to be managed efficiently...

Smart City Asset Management – Timly in Use at DIGOOH

The core business of DIGOOH Media GmbH in Cologne is to manage digital city light posters (DCLP) for outdoor use in various cities in Germany. The challenge here lies in making the client’s communication message always available at the right time, in the right place...

¿Qué es una buena puntuación de la OEE y cómo debe interpretarse?

Una buena puntuación de eficiencia general de los equipos (OEE) varía según la industria. Sin embargo, una OEE del 85% se considera de primera clase para la fabricación.

Alcanzar una OEE del 85% representa un proceso altamente optimizado, en el que los equipos funcionan con un tiempo de inactividad mínimo, operan a velocidades eficientes y producen bienes de alta calidad.

No obstante, lograr este nivel suele requerir controles de procesos sólidos, mantenimiento predictivo y prácticas de gestión de calidad bien estructuradas.

A continuación, se presentan algunos valores de referencia estándar utilizados para evaluar el rendimiento de la OEE:

- 85% o superior: rendimiento de primera clase. Muestra operaciones altamente eficientes y optimizadas.

- 60%-85%: buen rendimiento. Puede alcanzarse con algunos esfuerzos de mejora en disponibilidad, rendimiento o calidad.

- 40%-60%: rendimiento medio. Indica un amplio margen de mejora para minimizar las pérdidas.

- Por debajo del 40%: bajo rendimiento. Requiere una estrategia focalizada para abordar las ineficiencias y aumentar la productividad.

Sin embargo, es importante tener en cuenta que los puntajes de la OEE varían entre industrias debido a las particularidades de cada proceso de producción. Industrias como la manufactura continua o el procesamiento de alimentos suelen alcanzar puntuaciones cercanas al 90%, gracias a flujos de trabajo estandarizados y una producción constante.

Por el contrario, en sectores como la manufactura discreta, en las líneas de ensamblaje automotriz, una OEE del 75% puede considerarse aceptable, ya que los frecuentes cambios de producto y la personalización introducen mayor variabilidad.

Comprender estas diferencias permite a los fabricantes establecer objetivos realistas adaptados a los retos específicos de su sector.

¿Cómo mejorar la eficiencia general de los equipos?

Puedes mejorar la eficiencia general de los equipos (OEE) identificando ineficiencias en los tres pilares fundamentales: disponibilidad, rendimiento y calidad. A partir de ahí, es posible aplicar estrategias específicas para optimizar cada uno de estos aspectos.

A continuación, te presentamos seis estrategias eficaces para mejorar la OEE, junto con los desafíos potenciales y las herramientas que pueden impulsar el éxito:

- Realiza un mantenimiento preventivo y predictivo, programando comprobaciones rutinarias y utilizando datos para predecir y evitar averías.

- Optimiza la planificación de la producción para agilizar los flujos de trabajo y minimizar los tiempos de cambio con técnicas como SMED.

- Capacita al personal operativo para mejorar sus habilidades, reducir los errores y mejorar la utilización de las máquinas.

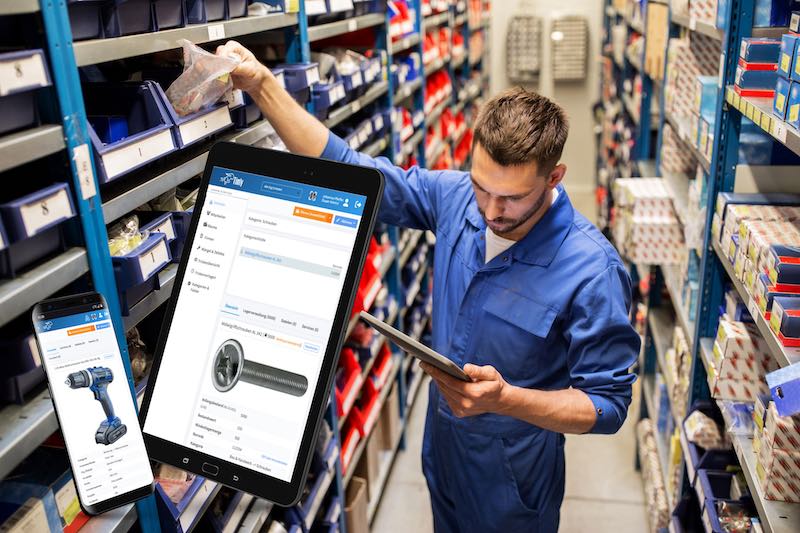

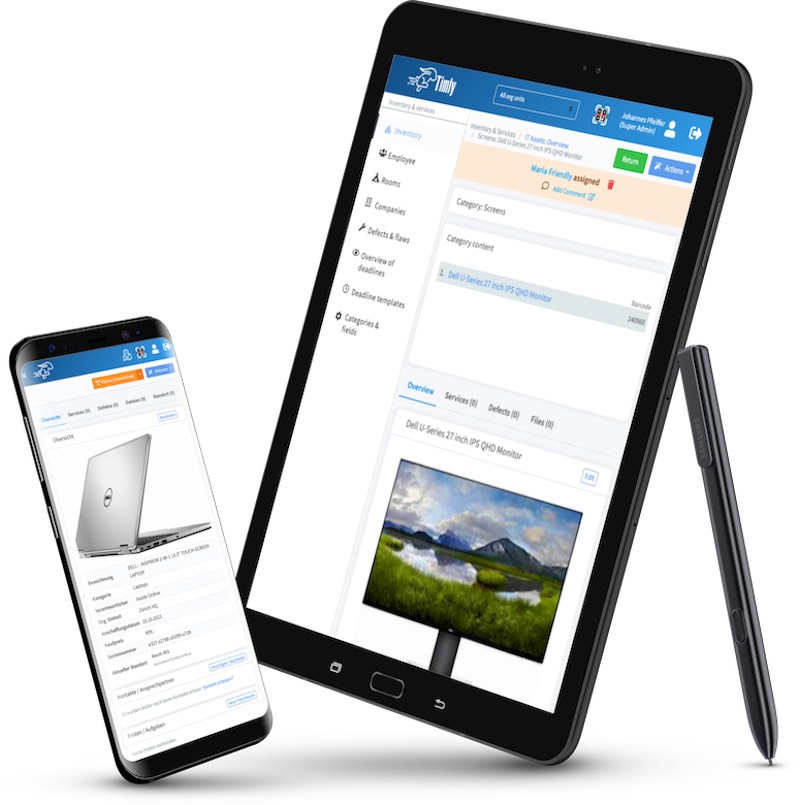

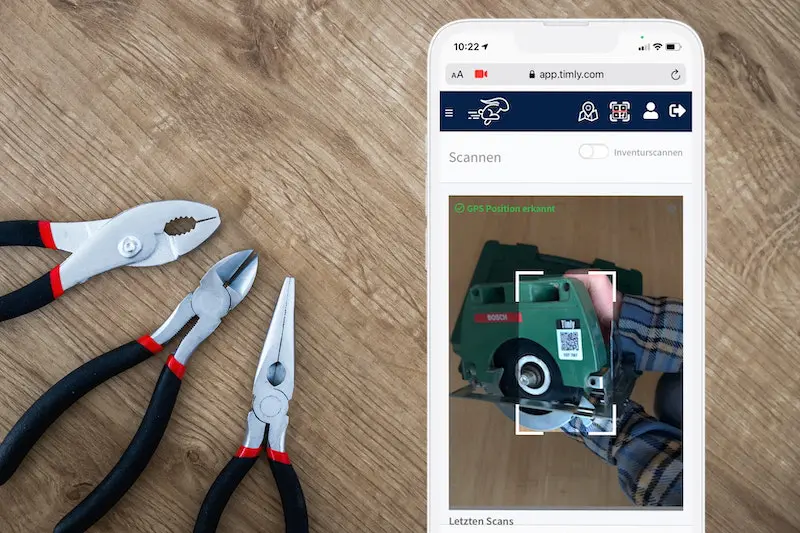

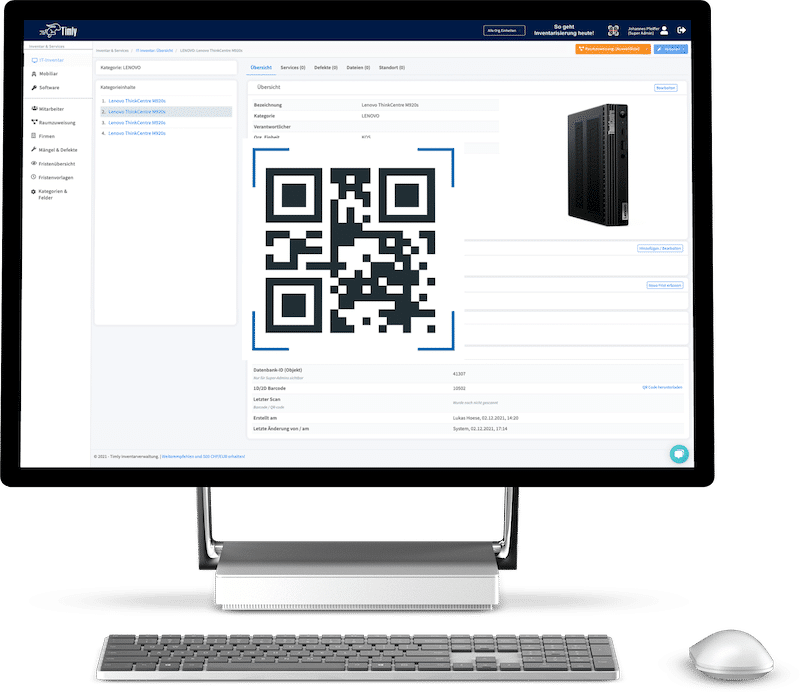

- Utiliza la supervisión en tiempo real con herramientas como Timly para realizar un seguimiento en directo, detectar y resolver las ineficiencias al instante.

- Implementa la optimización de maquinaria y de procesos para eliminar residuos y cuellos de botella, mejorando el flujo general.

- Refuerza el control de calidad mediante auditorías periódicas y medidas de calidad, garantizando una producción sin defectos y una reducción de los residuos.

Los fabricantes suelen enfrentarse a obstáculos recurrentes como tiempos de inactividad de los equipos, largos cambios de formato y estándares de calidad inconsistentes. Estos desafíos suelen deberse a averías imprevistas, configuraciones prolongadas durante los cambios de producto y defectos en la producción. Superarlos requiere un enfoque estructurado y medidas proactivas.

La disponibilidad es la base de la OEE, y cualquier pérdida en este aspecto puede repercutir negativamente en el rendimiento y la calidad. En este contexto, las “Seis Grandes Pérdidas” representan las principales causas de ineficiencia en la disponibilidad, el rendimiento y la calidad. Abordarlas es fundamental para optimizar la eficacia general de los equipos y reducir el desperdicio. Estas pérdidas se clasifican en:

- Averías causadas por fallos inesperados de los equipos, que reducen la disponibilidad operativa.

- La configuración y los ajustes, al igual que los cambios, interrumpen las operaciones y reducen el tiempo de actividad.

- Pequeñas paradas por breves interrupciones de la producción o ajustes que hacen perder tiempo.

- Velocidad reducida, cuando las máquinas funcionan por debajo de su régimen óptimo, lo que repercute en el rendimiento.

- Los defectos que provocan la reelaboración o el desperdicio de productos perjudican directamente a la calidad.

- Las pérdidas en la puesta en marcha se producen durante las fases iniciales de producción o de aceleración y afectan a los tres componentes de la OEE.

Comprender estas pérdidas facilita la implementación de estrategias específicas de forma más eficaz. El software de Timly puede apoyar este proceso al ofrecer información detallada sobre cada categoría de pérdida. Gracias a las soluciones de software de Timly, los fabricantes pueden aumentar su OEE, mejorar la eficacia operativa de sus equipos, fomentando un crecimiento sostenible.

Aplicaciones prácticas y ventajas de la OEE

El seguimiento de la Eficiencia General de los Equipos (OEE) aporta un valor significativo a los fabricantes. Proporciona información procesable para aumentar la productividad, reducir el desperdicio y optimizar el uso de los equipos. Esto permite eliminar cuellos de botella, minimizar el tiempo de inactividad no planificado y mejorar la calidad del producto al reducir defectos y residuos.

Al incrementar la utilización de los equipos, la OEE contribuye a obtener una mayor producción sin necesidad de recursos adicionales. Además, facilita la escalabilidad al alinear los procesos operativos con las demandas de una producción en crecimiento.

La OEE también complementa metodologías como la Fabricación Ajustada y el Mantenimiento Productivo Total (TPM). Al eliminar desperdicios y aumentar la fiabilidad, se integra de forma natural con los principios de mejora continua. Por ejemplo, mantener un rendimiento constante en la OEE garantiza flujos de trabajo rentables y procesos de producción más eficientes.

Al revelar ineficiencias ocultas como paradas imprevistas o ciclos lentos, la OEE permite a los fabricantes abordar las causas raíz de manera proactiva. Este conocimiento resulta clave para lograr un crecimiento sostenible y una mayor productividad.

Para facilitar este proceso, puedes utilizar las herramientas de Timly para mejorar el seguimiento de activos y la gestión del mantenimiento. Su análisis de datos en tiempo real permite detectar ineficiencias ocultas, lo que favorece la toma de decisiones estratégicas que optimizan los flujos de trabajo y aumentan la rentabilidad.

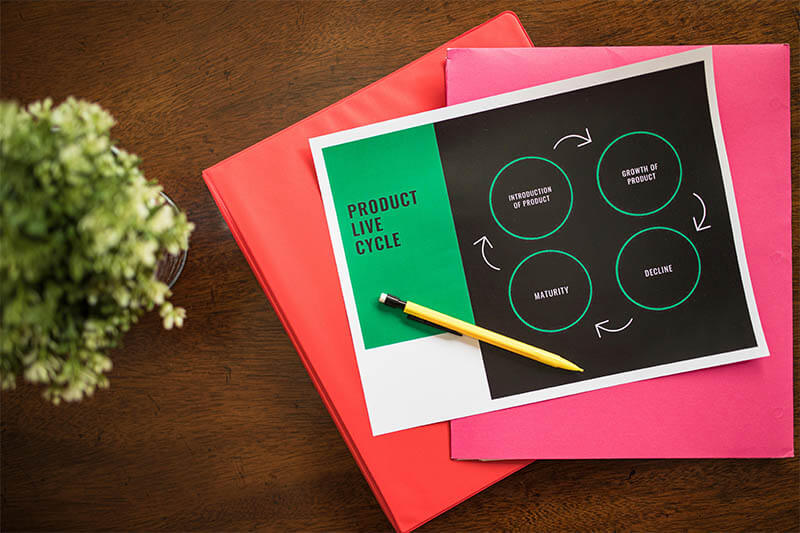

La imagen procede de 6 Sigma

¿Cómo medir y controlar eficazmente la OEE?

Medir y supervisar eficazmente la OEE requiere prácticas estandarizadas y herramientas adecuadas para obtener cálculos precisos y fomentar la mejora continua. Para lograrlo, es fundamental centrarse en tres factores clave: disponibilidad, rendimiento y calidad. Al monitorizar estos aspectos en puntos estratégicos del proceso de producción, es posible identificar con precisión dónde se producen las ineficiencias.

Dicho esto, ¿con qué frecuencia se debe medir la OEE?

Puedes medir la OEE a diario para equipos esenciales, de forma semanal para detectar tendencias generales y mensualmente para obtener información estratégica a largo plazo.

Sin embargo, es importante evitar errores comunes durante el seguimiento, como utilizar referencias desactualizadas, ignorar pequeñas ineficiencias o pasar por alto defectos. Estos descuidos pueden distorsionar las evaluaciones y dificultar la mejora continua.

La automatización y monitoreo de equipos en tiempo real es clave para lograr mejoras sostenibles. Timly proporciona a los fabricantes herramientas avanzadas para el seguimiento en vivo de la OEE, el mantenimiento predictivo y el análisis de datos.

Gracias a estas soluciones, las empresas pueden supervisar el rendimiento en todo momento, identificar cuellos de botella y aplicar medidas correctivas de inmediato. Solicita hoy mismo una reunión en línea sin compromiso o comienza directamente con tu cuenta de prueba gratuita.

Preguntas frecuentes sobre la eficiencia general de los equipos

¿Qué es la eficiencia general de los equipos?

La OEE es una métrica general utilizada en la fabricación para medir la eficiencia. Evalúa tres componentes, la disponibilidad, el rendimiento y la calidad, para determinar con qué eficacia se utiliza el equipo en relación con todo su potencial.

¿Cuáles son los retos habituales para lograr una OEE elevada?

Los retos más comunes para alcanzar una alta OEE incluyen tiempos de inactividad no planificados, variaciones en las prácticas operativas y falta de coherencia en la calidad del producto. No obstante, las empresas pueden superar estos obstáculos mediante la inversión en herramientas avanzadas de seguimiento, una formación más efectiva del personal y la implementación de rutinas de mantenimiento robustas.

Recomendado para ti:

Explore Timly hoy mismo

Reserve una demostración en línea, gratuita y sin compromiso, o cree directamente su cuenta de prueba gratuita.